Оборудование для производства арболита

Теперь, когда технологический процесс изготовления древесного бетона понятен, перейдём к рассмотрению необходимого оборудования, его стоимости и наиболее известных производителей, а также выясним, можно ли каким-либо образом сэкономить на запуске собственного производства.

Линия для производства арболитовых блоков

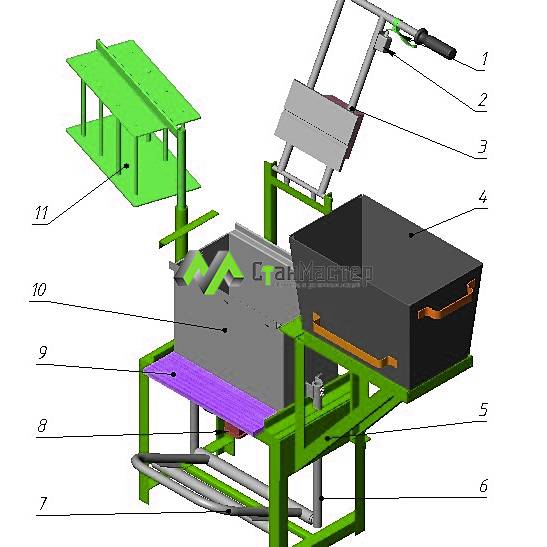

Стандартная линия для производства древесных блоков основана на последовательности технологических процессов и включает следующие составляющие:

- дробильная машина или щепорез;

- бетономешалка;

- вибростол;

- прессовальный аппарат;

- оборудование для транспортировки блоков на сушку (например, конвейер);

- сушильная камера.

Виды станков

Существует две основные разновидности блоков из арболита: конструкционные (более плотные) и теплоизоляционные (менее плотные). Они отличаются между собой исходным составом сырья, но производятся на одном и том же оборудовании.

Как выбрать станок для арболита? Для изготовления древобетонных блоков потребуется 3 вида станков: для изготовления щепы, для приготовления смеси и для прессования. Они бывают как отечественного, так и зарубежного производства. Кроме того, некоторые мастера ухитряются собирать оборудование собственными руками (чаще всего, своими силами собирают вибростолы).

Дробилки

Первый этап технологического процесса изготовления блоков из древесного бетона предполагает изготовления щепы. Для этой цели используются дробильные машины или так называемые щепорезы. Оборудование должно рубить древесину и другое сырьё до состояния однородных частиц размером от 5 до 20 миллиметров.

Дробилка древесины — самый важный станок для изготовления блоков из арболита.

Дробилки бывают мобильные и стационарные, барабанные и дисковые. Последние отличаются между собой принципом работы. Хорошо, если аппарат будет оснащён машинной подачей сырья — это существенно упростит работу. Цены начинаются от 200 тысяч рублей и доходят до 3 миллионов.

Перед рубкой сырьё обязательно очищается под сильным напором воды. Нельзя допускать попадания грязи, коры, гниющих участков в массу для дальнейшей работы и комплектации блоков. Продолжительность рубки партии древесины зависит от объёма загрузки аппарата и его мощности, но в среднем занимает 40 минут.

Затем щепу обрабатывают химикатами или перегретым паром. Для пара требуется специальное оборудование. Зато сырьё, обработанное под воздействием температуры, лучше прессуется и становится прочнее в среднем на 15%. Цель обработки химикатами — удаление влаги, сахара, спор грибов и паразитов.

Оборудование для приготовления смеси

Около 90% состава арболитовых блоков приходится на древесную щепу. Поэтому после её тщательной подготовки работу с сырьём можно считать фактически завершённой. На втором этапе древесные частицы из дробильной машины, прошедшие химическую обработку, замешиваются с цементом и несколькими другими химикатами — сульфатом алюминия, хлоридом кальция, жидким стеклом или другими.

Для этих целей оптимально подходит стандартная бетономешалка стоимостью 18-30 тысяч рублей. Для промышленного производства даже в рамках мини-завода необходим объём бака от 150 литров. Так как бетономешалка будет стационарно установлена внутри цеха о её весе или мобильности можно не беспокоиться.

Оборудование для сушки блоков

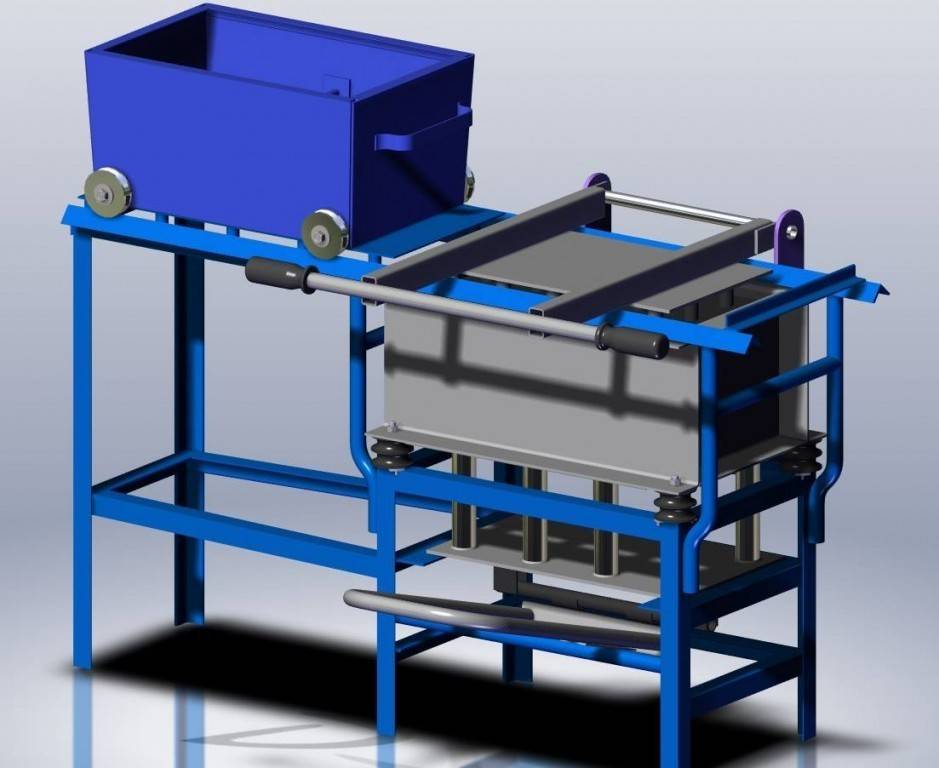

Утрамбовка и прессовка блоков происходит на вибростоле (от 20 тысяч рублей). Пресс для арболита можно приобрести за 200 тысяч рублей. Необходимая мощность — около 300 блоков в час. После этой стадии блоки фактически готовы, остаётся только высушить их.

Древобетонные блоки могут сохнуть на открытом воздухе без какого-либо дополнительного оборудования (при условии, что на них не попадут осадки). Но в таком случае процесс высыхания затянется на 2 недели, что не слишком выгодно для бизнеса.

Ускорить сушку можно приобретением специальной сушильной (как правило, инфракрасной) камеры

При покупке такой техники нужно обращать внимание на показатели мощности и энергопотребления, а также на возможность регулировать температуру и скорость сушки

В сушильной камере блоки высохнут и подготовятся к эксплуатации в течение 12 часов — почти в 30 раз быстрее, чем без специального оборудования. Для промышленного производства скорость является очень важным показателем, напрямую влияющим на прибыль. Цена камеры — от 300 тысяч рублей.

Дома из арболита устойчивы к морозу, обладают хорошей звукоизоляцией, а гидроизоляция и штукатурка компенсируют их неустойчивость к воде.

Установка для производства измельчения органического наполнителя (щепорез)

Для того, чтобы блок из арболита имел соответствующие прочностные характеристики, органический наполнитель должен иметь определенные свойства.

Именно для этого используется устройство по измельчению первичного сырья, такого как различные доски, не промышленные части древесины (ветки, сучки и так далее), а так же отходы и остатки из различной древесины.

Конструктивно , установка по измельчению первичного материала наполнителя исполнена в виде барабана, в котором на оси предусмотрены несколько ножей изготовленных из закаленной инструментальной стали.

В барабане находятся специальные приспособления – молотки, которые осуществляют подачу сырья. Барабан с инструментом, находиться внутри внутреннего барабана установки, имеющего отверстия определенного размера. Эти отверстия служат для высыпания сырья, которое достигло установленных размеров после измельчения.

Видео: щепорез для изготовления арболита – устройства.

Внутренний барабан в свою очередь размещен в середине защищающего от высыпания кожуха, который предохраняет работников от разлетающихся щепок. Все устройство размещено на металлической раме.

Технология

Изготовление блоков из арболита организовывают как в домашних условиях, так и налаживают масштабное производство, как прибыльный бизнес. Для этого учитывают все аспекты и стадии изготовления, руководствуются нормативными документами.

Технологию производства арболита по ГОСТУ необходимо начать с подготовки нужных ингредиентов, из которых 85 % составляет деревянные компоненты. Применяется древесная щепа, опилки, стружка. Наиболее подходящие породы древесины: сосна, пихта, ель, тополь, осина, береза. Допускается присутствие коры, листьев и хвои – не больше 5 % от общего объема. Заготовки пропускаются через станок для щепы и измельчаются. Рекомендуемый размер частичек 5х25 мм. Разнофракционный состав будет обеспечивать нужную плотность арболита.

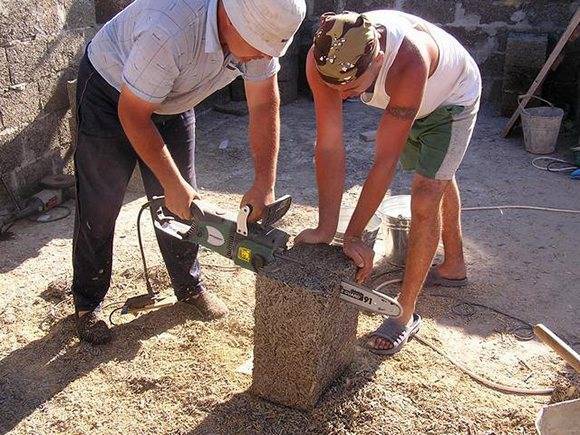

Технология подготовки древесного сырья в домашних условиях производится различными методами – сооружение щепореза своими руками либо заключение договора с лесопилкой о поставке отходов деревообработки.

В промышленном производстве в сырье добавляют химические реагенты – хлористый кальций, сернокислый алюминий, жидкое стекло. При домашнем изготовлении рекомендуется выдерживать щепу три месяца на улице при этом опилки следует периодически перемешивать. Чтобы ускорить процесс в насыпь добавляют окись кальция – на один кубометр идет 200 литров 1.5 % раствора.

В роли вяжущего элемента подойдет портландцемент 400 – 600 марки. Смесь состоит на 10-15 % из цемента и не более 1% пластификаторов и деминерализаторов. Перед смешиванием составляющих частей, древесный компонент заливают 10 % раствором извести, потребуется выдержать 3 часа. На промышленных предприятиях такая методика вымачивания в технической емкости занимает до 3 дней.

Все компоненты смешиваются в бетономешалке. В итоге получится однородная масса без комков. Состав воды-щепы-цемента равен 4:3:3. Смесь должна быть немного рассыпчатой по консистенции и при сжатии держать форму.

Щепорез своими руками: советы, рекомендации, чертежи и видео

Но ДВС очень шумит, загрязняет воздух, требует ухода и его постоянно надо заправлять. Если собранный щепорез для арболита соответствует требованиям точности и в соосности не будет разбега, то можно применить не ременное соединение, а соосную схему — можно подключить валы через муфту.

В течении первой недели рекомендуется использовать щепорез для изготовления арболита в режиме минимальной нагрузки и недолгое время, чтобы избежать заклинивания подшипников, которое может произойти в результате их перегрева. Если станок нужен исключительно для собственных целей, то есть смысл сделать шепорез для арболита своими руками, так как если приобретать его в заводском исполнении, то обойдется он не очень дешево.

Сделанный щепорез можно поставить под навесом на приусадебном участке или в гараже. Главная Стеновые материалы Арболит Щепорез для арболита своими руками: чертежи, схемы, узлы сборки.

Изготовление арболитовых блоков не требует особо большого умения и слишком сложных инструментов. Как и в случае обычного бетона, главным здесь является правильный выбор состава и этап перемешивания

Но как раз при изготовлении деревобетона важно получить и нужное сырье. Технологическая линия производства деревобетона состоит из нескольких узлов: получение щепы должного размера, смешивание ее с другими ингредиентами, подача в формы и отверждение в формах. Реализовать такую линию можно и в условиях частного строительства

Реализовать такую линию можно и в условиях частного строительства.

Содержание Щепорез для арболита: принцип работы Основные узлы щепореза Изготавливаем щепорез для арболита своими руками Диск с ножами Молотки Сито для щепореза Защитный кожух, воронка, приемный бункер и рама Двигатель Собираем узлы щепореза.

Основные размеры щепореза для арболита. Рубильный диск с ножами. Вал и крепление для молоточков.

Молоточки и приваренный отбойник. Расстояние между молотками в дробилке арболита.

Щепорез для изготовления арболита: принцип работы

Прежде, чем начать делать щепорез для арболита своими руками, следует тщательно изучить чертежи, рассмотреть конструкцию, отыскать все необходимые детали и только после этого собирать их воедино. Главные узлы станка – рубильный диск с ножами, а также ротор с лопастями, молотками. Диск закрепляют на рабочем валу, который в движение приводится шкивом, соединенным с двигателем ремнем. Вал движется на двух подшипниках роликового типа, двигатель смонтирован на раме.

Сырье подают вручную – подлежащее переработке закидывают в приемный бункер, а потом отходы затягиваются под молотки/ножи. На последнем этапе переработки щепа лопастями отправляется на сито, выходит из щепореза через специальное отверстие для выгрузки. На входе приемный бункер сделан в формате воронки, чтобы подавать сырье было просто и безопасно.

Каким характеристикам должен соответствовать щепорез:

- Мощность мотора – около 7.5 кВт.

- Частота вращения мотора на рабочем валу – максиму 3000 оборотов в минуту.

- Оптимальная частота вращения вала, где смонтирован диск с ножами – 1500 оборотов в минуту.

Если увеличивать частоту вращения вала, есть вероятность, что древесное сырье начнет превращаться в труху (вместо того, чтобы получалась щепа нужного размера), но производительность оборудования повышается.

Укладка арболитовых блоков

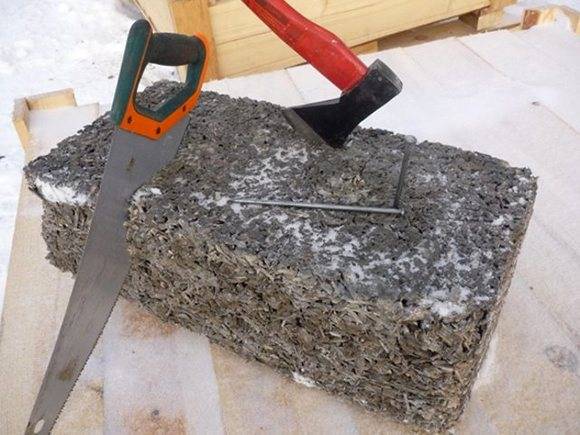

Следует сказать, что данный материал, при достаточной прочности и твердости, довольно легко обрабатывается различными инструментами.

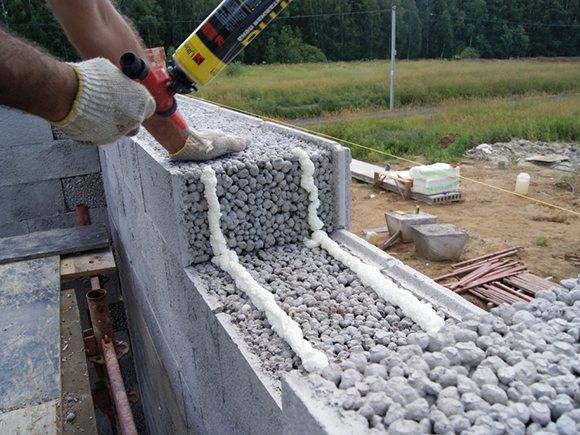

Его можно укладывать на обычные цементно-песчаные смеси или кладочные клеи, но при этом желательно соблюдать тепловой разрыв, чтобы мостики холода по кладке не ухудшали коэффициент теплопроводности арболитового дома.

Но еще лучше выполнять монтаж арболитовых блоков на полиуретановый пеноклей или даже простую монтажную пену.

И хотя фотографий такого монтажа мы не нашли на просторах интернета, но пористая рельефная структура арболитового блока как нельзя более походит именно для такой укладки.

Стартовые вложения для начала производства арболита

Для организации производства на линии производительностью 6-7 м³ за смену потребуются вложения до 500 тыс. руб. Технологическое оборудование (щепорез, бетономешалка) для линии обойдется в 45-80 тыс. руб.

Более производительное оборудование стоит от 230 тыс. руб. Это универсальные автоматизированные комплексы с бетоносмесителем, вибропрессом, бункером-дозатором, ленточным транспортером и бункером-приемником. Средний суточный объем производства – 50 м³. Для обеспечения работы линии нужен персонал, дополнительные сырьевые запасы, достаточные производственные площади. Наиболее известная линия по производству арболитовых блоков – СГС-Л4. Для запуска и работы линии потребуются вложения до 1 млн. руб.

Щепа, используемая для арболита

Этот древесный материал при производстве деревобетона лока может использоваться нескольких видов. Но не любая стружка может быть годной для этого процесса, а только та, что соответствует по геометрии и размерам ГОСТу.

Щепа, получаемая из дерева, должна быть игольчатой формы и вписываться в следующие размеры:

- по длине 15-25 мм;

- по толщине 2-3 мм;

- по ширине 10-12 мм.

Чтобы ее приготовить своими руками, нужно использовать специальные рубильные станки, которые за короткое время способны переработать в щепки различные сучки и макушки деревьев, отходы деревообрабатывающей отрасли и горбыль. Для изготовления щепы чаще всего применяются хвойные деревья: сосна, ель, пихта, так же хорошо себя зарекомендовали береза и осина, а вот бук и лиственницу не стоит применять.

Иногда в качестве щепы идет измельченная кора деревьев и их хвоя, но их перемешивают совместно с основным наполнителем.

Перед использованием выбранный древесный материал должен пройти антисептическую обработку, также его освобождают от водорастворимых веществ, которые могут снизить некоторые его эксплуатационные характеристики.

Если неоткуда взять необходимое дерево, то можно использовать костры конопли или льна, рисовую солому, либо стебли хлопчатника. Перед применением костры льна нужно вымочить в течение двух дней в молоке или выдержать продолжительное время на воздухе, примерно 4 месяца.

Щепа после производства или покупки должна быть просеяна, очищена от грязи и коры. Затем ее нужно высушить, а для придания пластичности обработать силикатным клеем или хлористым кальцием. Чтобы сократить длительности сушки нужно применить жидкое стекло, но готовые блоки в этом случае получаются более хрупкими.

Бизнес на производстве арболита

Основные преимущества, свойства арболита

Идея бизнеса основана на особенностях материала. Он крайне легкий — в сравнении с тем же пенобетоном он легче раза в четыре. Не тонет в воде и практически ее не впитывает, режется обычной ножовкой с высокой точностью.

Что касается твердости и прочности, то арболит не уступит газобетонным блокам ни в том, ни в другом — и как раз на этом можно заработать. Применение обусловлено легкостью конструкции, поэтому является пригодным для производства блоков и монолитной заливки с арматурой в условиях среднего строительства.

Производство арболитовых блоков

Для начала о затратах. Так как это все-таки блок, то для него потребуется форма. Размеры их могут быть стандартные (по меркам пеноблоков и газоблоков), а можно изготовить и по индивидуальным размерам (при условии, что заказчик это оплачивает или стоимость нестандарта несколько выше).

Понимание сути лучше разобрать на примере:

1. За основу берем мешок цемента весом 50 кг (объем составляет около 30 литров или 3-х ведер). Цена вопроса около 300 рублей.

2. Добавляем к нему опил из расчета 1 к 7 и получаем 210 литров или 21 ведро. Зависит от местности, но вряд ли больше, чем 200-300 рублей.

3. Итого: имеем 240 литров раствора за 600 рублей.

4. Считаем объем стандартного блока (аналога D600) с размерами 600×200×300 и получаем 36 литров на один блок.

5. Даже при производстве полнотелых блоков имеем с замеса 6 блоков по себестоимости 100 рублей. К этому прибавим электроэнергию и амортизацию бетономешалки — цена за блок составит — 102 рубля.

Для сравнения: даже самый дешевый газоблок стоит около 90 рублей без доставки, при этом вес куба газобетона слегка за тонну, а арболит не дотягивает даже до 300 кг.

7. Даже если уровнять цены, то с 1 куба арболита доходность составит около 1000 рублей.

Оборудование и комплектующие для производства арболита

Бетономешалка на 180 — 300 литров. Несколько форм (2-3 десятка индивидуальных или 4-5 совмещенных). Сделать их не сложно, но можно заплатить деньги (что-то около 10 тысяч рублей) за работу сварщика и предоставить ему металл (примерно такая же сумма), и формы уже готовы. Кроме этого понадобятся несколько стальных шпателей, совковая лопата, мастерок и набор колера. Все вместе это будет стоить чуть больше тысячи, что по проектам, находящимся на «ХОБИЗ.RU», очень немного.

Материалы для производства арболита

Цемент: на один куб блоков понадобится 4,5 мешка по 300 рублей — 1350 рублей.

Опилок: 94,5 ведра — Стоимость тракторной телеги около 1000 рублей (в двухосной телеге около 400 ведер — проверено на себе), то есть текущая стоимость — 250 рублей.

Вода: от 10 до 50 рублей за кубометр — берем по максимуму — 50 рублей.

Итого: на производство 1 кубометра арболитовых блоков затрачивается около 1700 рублей, то есть в среднем по 61,4 рубля за блок, что несомненно является выгодным предприятием, а время окупаемости зависит от стоимости основного оборудования и заливочных форм.

Место производства

Местом может быть практически любая постройка, в которой есть электричество, а так же добротные стены и крыша. Чтобы блоки схватывались быстрее, особенно при большой влажности воздуха, можно предусмотреть обогреватель — тен, радиатор, отопление или печка-буржуйка.

Видео производство арболита

Вспомогательные работы и основа для строительства

Новая бизнес-идея по производству арболитовых блоков не может восприниматься однозначно в силу принципиальных изменений в подготовке строительства и некоторых базовых и основополагающих работах. Следует добавить, что под постройку из арболитовых блоков, в силу очень малого суммарного веса, фундамент нужен не такой уж и глубокий. Его примерные подсчеты таковы: ширина должна быть на 10-12 см больше ширины блока, а глубина армированного бетона высчитывается, как 1-2 сантиметра фундамента на каждые 10 сантиметров высоты стены.

Сбыт, как основа бизнеса

Лучшая реклама — это сосед, поэтому что-то нужно построить у себя и у него. Заключайте договора со строительными магазинами (на право выкупа продукции) и строительными организациями (как поставщик материалов). Дело пойдет, как только люди оценят и увидят наглядные преимущества арболита. В условиях провинциальных городов и поселков это сделать гораздо проще, потому что преимущество цены на доставку очень ощутимо.

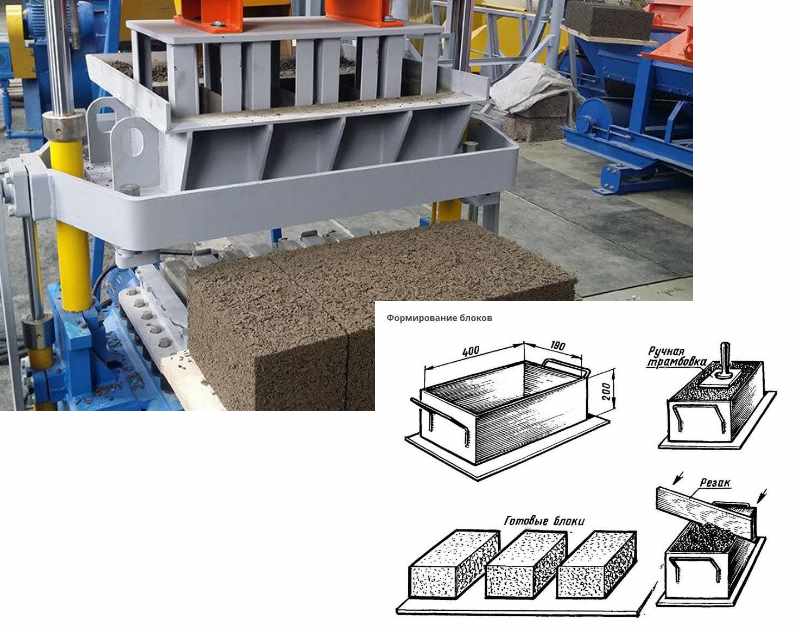

Формирование блоков, перемычек

В формы смесь закладываем лопатами или ведрами.

Трамбовки используем из бруса.

Трамбуем только после укладки полного объема в формы, плюс небольшая горка сверху.

Не стоит после каждого слоя щепы проводить трамбовку, чем хаотичнее смесь будет накладываться в формы, тем лучше для качества.

Можно в процессе укладки лишь слегка прижимать отдельные участки, для более плотного укладывания смеси. Трамбовка неполной формы будет ошибкой. В результате производится разграничение слоев и отсутствует их качественное схватывание между собой.

Оставляем в формах на два-три дня, после этого разбираем формы и сушим блоки на воздухе.

Если позволяют финансы, то лучше использовать вибростол, который уплотняет бетон в формах. Об этом оборудовании и особенностях его использования мы рассказывали в статье про опилкобетон.

Сырье и рецептура

Если рассматривать арболит с точки зрения технологии изготовления бетона, то его можно классифицировать как «лёгкий бетон». Но данный материал не является бетоном в классическом понимании, так как среди наполнителей отсутствует песок.

В общем виде в состав любого бетона входят следующие компоненты:

- Песок;

- Вяжущий материал;

- Лёгкий или тяжёлый наполнитель.

В арболите наполнителем является органика (щепа древесины и др), а вяжущим материалом – цемент

Данные компоненты имеют низкую взаимную адгезию, поэтому очень важно выдерживать технологию изготовления блоков и понимать взаимодействие компонентов рабочей смеси: цемента, щепы древесины и химических реагентов

В целом, состав арболита состоит из следующих компонентов:

- Органика;

- Цемент;

- Химические реагенты.

Щепа, полученная из сырой древесины, имеет форму, позволяющую разместить её хаотично в пространстве блока. Также от размеров и формы древесной щепы зависит количество цемента, которое потребуется для приготовления арболитной смеси. Из сухой древесины получается маленькая щепа игольчатой формы. Такая структура и форма щепы значительно увеличивает количество цемента, которое требуется для скрепления элементов щепы между собой. В растворе необходимо иметь щепу игольчатой формы, но в небольших количествах.

При изготовлении рабочей смеси для изготовления арболитовых блоков необходимо максимально избавить щепу от влаги и сахара. Если правильно изготовить блоки, то у них не будет точки росы. Такие блоки могут использоваться и как строительный материал, и как утеплитель одновременно.

В качестве органического наполнителя смеси можно использовать:

- Щепу древесины (в основном ту щепу, которая получается после фрезеровки поперёк волокон древесины);

- Щепу веток, сучьев после размола;

- Древесные опилки;

- Солому или сено;

- Стебли различных растений, мелкие ветки или листья в небольших количествах (до 10% от объёма).

Так как древесина содержит различные полисахариды и сахар, цемент и древесина имеют очень маленькую адгезию. Цементный раствор является щелочной средой, попав в которую полисахариды и сахар становятся водорастворимыми и нарушают химические реакции твердения (больше сахаров – меньшее количество цемента твердеет). В результате получается рыхлый цементный камень, который не может связать в единое целое древесный наполнитель и обладает низкой прочностью.

С целью предотвращения образования рыхлого цементного камня для вымывания различных сахаров из древесной щепы применяются различные горячие водные растворы химических реагентов.

Такими реагентами являются:

- Силикат натрия (закрывает поры и предотвращает попадание влаги в древесину);

- Хлористый кальций (уничтожает микроорганизмы в древесной щепе и усиливает противогнилостные качества смеси);

- Сернокислый алюминий (ращепляет сахар и уменьшает время набора прочности смеси);

- Гашеная известь (при необходимости может использоваться как замена хлористому кальцию и сернокислому алюминию).

Арболит изготавливают двух видов – теплоизоляционный (марки прочности М5, М10, М15) и конструкционный (марки прочности М25, М35, М50).

На один метр кубический арболита необходимо (в зависимости от рецептуры):

- Химических реактивов – от 6 до 10 кг;

- Цемента – от 250 кг;

- Органики – от 250 кг.

В таблице указано количество основных компонентов в различных объёмах на один кубический метр массы арболита соответствующей марки.

Марка арболита | Цемент | Древесная щепа | ||||

Мешки (шт.) | Вёдра (шт.) | Лопаты (шт.) | Мешки (шт.) | Вёдра (шт.) | Лопаты (шт.) | |

М5 | 3 | 12 | 36 | 25 | 100 | 300 |

М10 | 3,5 | 14 | 42 | 25 | 100 | 300 |

М15 | 4 | 16 | 48 | 25 | 100 | 300 |

М35 | 5 | 20 | 60 | 25 | 100 | 300 |

М50 | 6 | 24 | 72 | 25 | 100 | 300 |

Кладка последующих рядов

После того как первый ряд уложен, подождите не менее четырех часов, чтобы раствор окончательно схватился и застыл. После этого сверху необходимо положить армированную сетку, что характерно именно для первого ряда.

Следующие ряды блоков укладываются куда быстрее, сам процесс идет проще. Ведь можно начинать с любого места, не с углов. Сверяться с уровнем нужно, но не за каждым разом — время от времени. Но можно использовать ту же схему с углами и строительным шнуром, если так удобнее. Главное —постоянно соблюдать одинаковый размер шва и следить за тем, чтобы он был небольшим. Блоки должны лежать горизонтально, без уклона вбок.

Установка для высушивания наполнителя

Для обеспечения качества и придания высоких антикоррозийных свойств, готовые блоки должны быть избавлены от избыточной влаги. Эту операцию, выполняют с помощью установки для высушивания щепы.

Конструктивно такая установка выполнена в виде двух барабанов. Один из которых (внутренний), расположен в середине другого.

При этом, внутренний барабан содержит в себе наполнитель и обеспечивает его равномерное перемешивание при вращении. Внешний барабан, обеспечивает подачу горячего воздуха.

При этом, теплый воздух подается с помощью специальной тепловой пушки через несгораемый шланг.Вся конструкция расположена на металлическом основании, оснащенном двигателем.

Технология изготовления арболитовых блоков

Наладить производство качественных арболитовых блоков можно в домашних условиях или в производственном цеху. Данные варианты различаются уровнем оснащенности, автоматизации и производительностью.

Но технология изготовления арболита мало отличается и состоит из следующих этапов:

- Выдержка древесной массы отходов под навесом – не менее 30 дней.

- Дробление древесины. Для получения требуемых размеров щепы процесс может состоять из двух стадий.

- Вымачивание щепы для удаления сахара – 6 ч.

- Готовится рабочая смесь (с учетом объемно-весовых пропорций). Требования к сырью и готовым изделиям из арболита перечислены в ГОСТе 19222-84. Согласно этого документа разрабатывается рецептура для получения блоков с требуемыми характеристиками. В смеситель поочередно вводятся щепа, цемент, вода с необходимыми добавками. Хлорид кальция поступает в емкость постоянно, пока идет перемешивание. Этим достигается его равномерное распределение. Длительность процесса – 10 мин.

- Заполнение форм приготовленным составом, утрамбовка, уплотнение.

- Набор изделиями требуемой плотности и распалубка – через 1-5 суток. При создании прессом давления 2,5-3 МПа, формы можно удалять сразу.

- Технологическое отвердение на проветриваемом складе, защищенном от прямых солнечных лучей. Через 3-5 дней блоки можно складывать, а через 14-20 дней транспортировать.

Особенности производства вручную

Самостоятельное изготовление арболитовых блоков производится на полу, там же готовые изделия остаются для отвердения. Укладка рабочей смеси производится слоями, чем их больше, тем качественней готовый блок. В форме смесь прокалывают вилами (для удаления воздуха из полостей) и прессуют специальной металлической трамбовкой. Техника трамбования с чередованием сильных и слабых нажимов позволяет добиться высокой плотности материала и избежать его распрессовки.

Для того чтобы была возможность снять формы сразу после утрамбовки, рабочий состав должен готовиться с минимальным количеством жидкости. Блоки повышенной прочности получают из смеси, в которую добавляли большее количество воды.

При работе вручную может применяться вибростол. После заливки и осаживания арболита вилами, на 10-25 секунд включается вибростол. Время его работы подбирается в зависимости от требуемой плотности готовых изделий

Важно следить, чтобы за это время цементный раствор не стек со щепы. Далее следует окончательная ручная трамбовка

Оборудование для производства арболитовых блоков

Для начала даже мелкосерийного производства продукции из арболита, потребуются заметные вложения в различные механизмы для подготовки сырья, смешивания раствора, заливки форм, придания им нужной геометрии и последующей просушки готовых изделий.

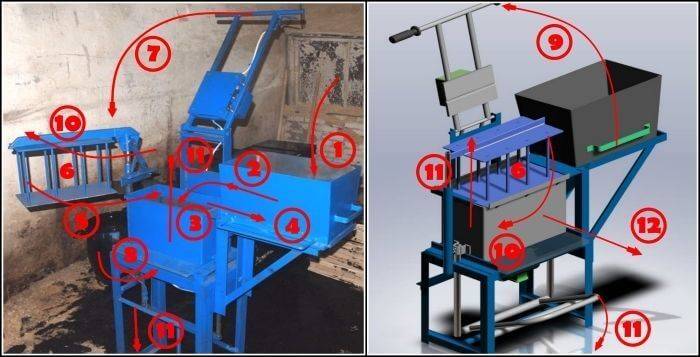

Примерная технологическая цепочка выглядит так:

- Переработка, размельчение древесного сырья до нормативной консистенции. Здесь используют следующие механизмы: дробильные, рубильные установки для цельного массива и древесных отходов, щепорезы, сучкорезы и прочее строгано-дробильное оборудование;

- Смешивание компонентов до однородной массы осуществляется при помощи строительных миксеров, реже мешалок постоянного и периодического действия. Оптимальным решением будет организация линии с постоянной подачей сырья и забора готовой смеси для форм;

- Раскладка жидкого арболита в формовочные контейнеры. Для небольших объёмов производства данную операцию производят вручную с нижней части накопительного бункера. В поточных линиях целесообразнее использовать дозирующее шнековое оборуд-ие;

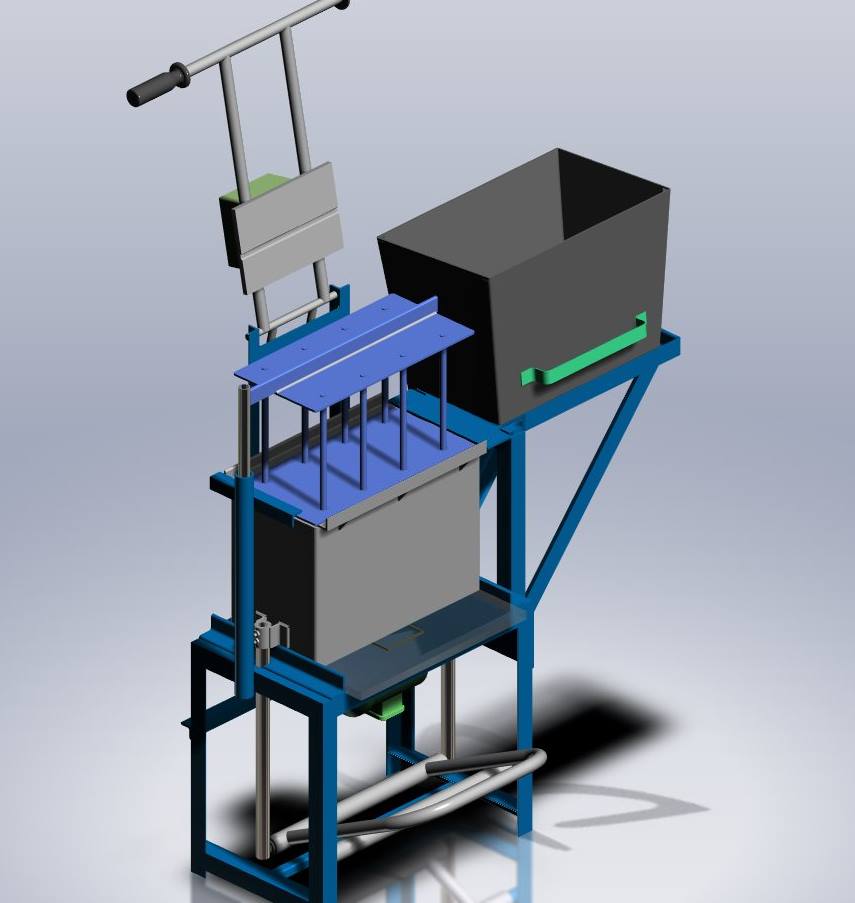

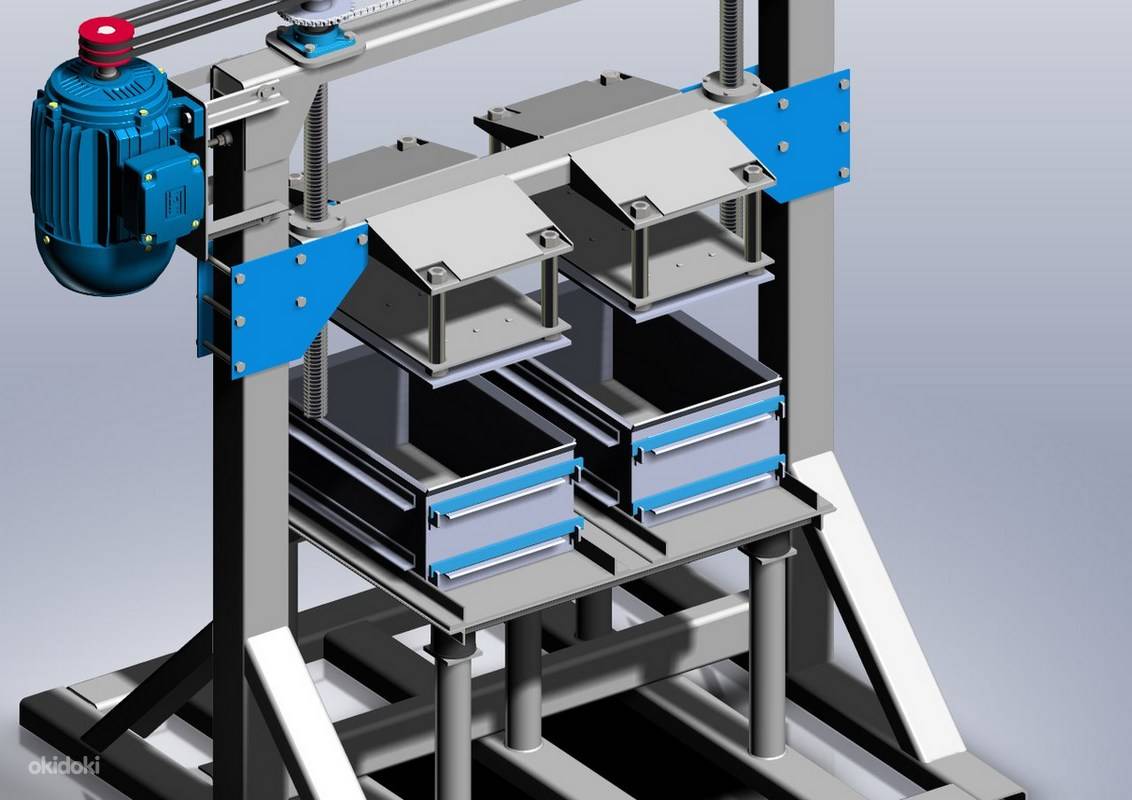

- Прессование смеси в форме. Необходимость приобретения прессовочного оборуд-ия оправдана при любых объёмах производства. При ручной трамбовке арболитовой смеси невозможно достигнуть таких показателей прочности блоков, которые достигаются при использовании вибропрессов;

- Просушка. При кустарном производстве этому этапу не уделяют внимания, оставляя блоки сушиться на стеллажах. Однако блок, излишняя влага из которого была удалена в специальной сушильной камере, отличается более высокими эксплуатационными показателями от просушенных естественным способом.

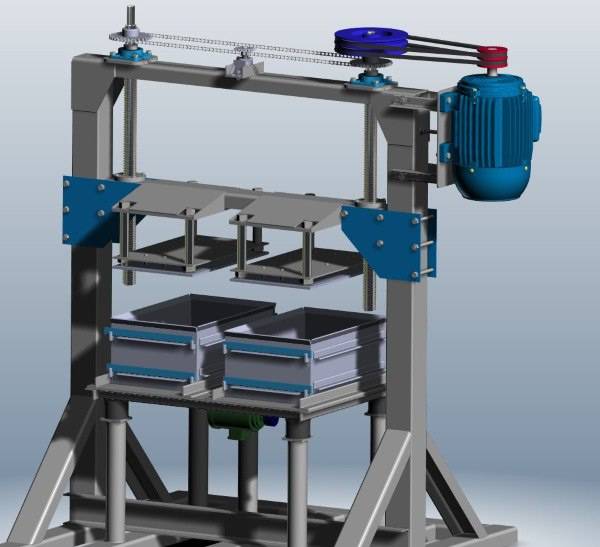

Оптимальным вариантом для запуска производства арболитовых блоков будет покупка уже готовых производственных линий, выполняющих полный цикл технологического процесса.

Линия «Русский Арболит» от одноимённой компании является конкретным примером эффективного комплекса оборудования для массового производства арболитовых блоков. Базовый комплект включает в себя:

- Измельчитель древесины (1 шт.);

- Смеситель (1 шт.);

- Вибропресс;

- Форма под блок 500 х 300 х 200 (300 шт.);

- Контактная пластина 500 х 300 х 200 (600 шт.).

Щепорез для производства арболитовых блоков марки ИД-600М оснащён электродвигателем мощностью 18,5 кВт и имеет размеры 1350 x 580 x1150 мм при массе 450 кг. Ножи, установленные в данном агрегате, измельчают древесину до соответствующих ГОСТ размеров. Цена измельчителя – 199 000 рублей.

Мешалка модели САБ-400 с мощностью привода 4 кВт имеет габариты 2000 x 850 x 1400 мм при общем весе 350 кг. Она сконструирована специально для перемешивания арболитовой смеси, имеющей полусухую консистенцию. Цена на данный агрегат составляет 159 000 рублей.

Вибропресс для поэтапного прессования ВПВ-1500/1500У комплектуется электрическим двигателем на 1,5 кВт и электровибратором ИВ-99Б мощностью 500 Вт. Габариты устройства составляют 1350 х 1000 х 1750 мм. Масса равна 290 кг.

В модели ВПВ-1500 трамбовочные пластины (их две) предназначены для производства типового арболитового блока. Модификация с буквой «У» имеет две разные пластины: одна для создания типового блока, а вторая для перегородочного типа, состоящего из двух секций. Цена установки в зависимости от модификации составляет 175 и 169 тысяч рублей соответственно.

Для автоматизации процесса производства и уменьшения доли участия в нём человека, в технологическую схему можно ввести дополнительное оснащение:

- Подъёмно-поворотный бункер. С помощью данного механизма арболитовый раствор перемещают из смесителя в формы блоков, стоящие на вибросмесителе. Его стоимость составляет 65 000 рублей;

- Дозатор цемента (например, ДЦ-0,036). Используется как тара для транспортировки и выгрузки сухой массы на один цикл в зону изготовления блоков. Цена 7000 рублей;

- Дозатор щепы. В нём доставляют наполнитель в количестве на один цикл от щепореза в зону производства арбоблоков. Цена ёмкости 11 000 рублей;

- Скип. Это устройство заменяет собой три предыдущих элемента технологической цепи. Сырьё засыпается в контейнер, который при помощи лебедки поднимается к горловине смесителя и высыпается в него путём переворачивания тары. Цена скипа для смесителя 39 000 рублей;

- Механизм подъёма дозаторов. Предназначен для разгрузки дозаторов щепы и цемента. Оснащён лебёдкой на 550 Вт. Цена 28 000 рублей.

Дополнительное оснащение определённо ускорит процесс производства и повысит его безопасность.

Цены на оборудования

Теперь, когда технологический процесс изготовления древесного бетона понятен, перейдём к рассмотрению необходимого оборудования, его стоимости и наиболее известных производителей, а также выясним, можно ли каким-либо образом сэкономить на запуске собственного производства.

Стандартная линия для производства древесных блоков основана на последовательности технологических процессов и включает следующие составляющие:

- дробильная машина или щепорез;

- бетономешалка;

- вибростол;

- прессовальный аппарат;

- оборудование для транспортировки блоков на сушку (например, конвейер);

- сушильная камера.

Виды станков

Существует две основные разновидности блоков из арболита: конструкционные (более плотные) и теплоизоляционные (менее плотные). Они отличаются между собой исходным составом сырья, но производятся на одном и том же оборудовании.

Как выбрать станок для арболита? Для изготовления древобетонных блоков потребуется 3 вида станков: для изготовления щепы, для приготовления смеси и для прессования. Они бывают как отечественного, так и зарубежного производства. Кроме того, некоторые мастера ухитряются собирать оборудование собственными руками (чаще всего, своими силами собирают вибростолы).

Дробилки

Дробилка древесины — самый важный станок для изготовления блоков из арболита.

Дробилки бывают мобильные и стационарные, барабанные и дисковые. Последние отличаются между собой принципом работы. Хорошо, если аппарат будет оснащён машинной подачей сырья — это существенно упростит работу. Цены начинаются от 200 тысяч рублей и доходят до 3 миллионов.

Перед рубкой сырьё обязательно очищается под сильным напором воды. Нельзя допускать попадания грязи, коры, гниющих участков в массу для дальнейшей работы и комплектации блоков. Продолжительность рубки партии древесины зависит от объёма загрузки аппарата и его мощности, но в среднем занимает 40 минут.

Затем щепу обрабатывают химикатами или перегретым паром. Для пара требуется специальное оборудование. Зато сырьё, обработанное под воздействием температуры, лучше прессуется и становится прочнее в среднем на 15%. Цель обработки химикатами — удаление влаги, сахара, спор грибов и паразитов.

Для этих целей оптимально подходит стандартная бетономешалка стоимостью 18-30 тысяч рублей. Для промышленного производства даже в рамках мини-завода необходим объём бака от 150 литров. Так как бетономешалка будет стационарно установлена внутри цеха о её весе или мобильности можно не беспокоиться.

Предлагаем ознакомиться Травма на производстве в 2020 году

Утрамбовка и прессовка блоков происходит на вибростоле (от 20 тысяч рублей). Пресс для арболита можно приобрести за 200 тысяч рублей. Необходимая мощность — около 300 блоков в час. После этой стадии блоки фактически готовы, остаётся только высушить их.

Ускорить сушку можно приобретением специальной сушильной (как правило, инфракрасной) камеры

При покупке такой техники нужно обращать внимание на показатели мощности и энергопотребления, а также на возможность регулировать температуру и скорость сушки

В сушильной камере блоки высохнут и подготовятся к эксплуатации в течение 12 часов — почти в 30 раз быстрее, чем без специального оборудования. Для промышленного производства скорость является очень важным показателем, напрямую влияющим на прибыль. Цена камеры — от 300 тысяч рублей.

Дома из арболита устойчивы к морозу, обладают хорошей звукоизоляцией, а гидроизоляция и штукатурка компенсируют их неустойчивость к воде.

Суммарная цена оборудования для производства арболита составит минимум 1,5 миллиона рублей. Большая часть средств уйдёт на приобретение дробильной машины для древесины. Помимо стационарного оборудования придётся приобрести сопутствующее — пресс-формы, тележки, ручной инвентарь.