Параметры и характеристики

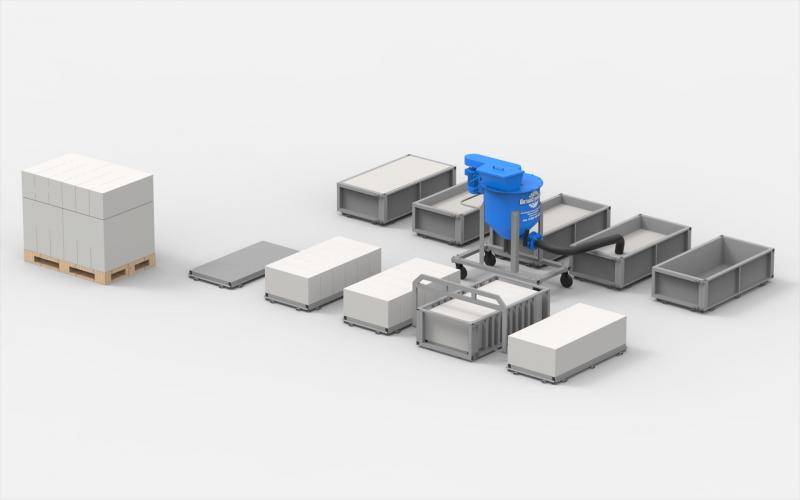

Основные примеры габаритов указаны в описании, и в качестве примеров на представленных фото (см. выше). Существует огромное количество разнообразных примеров блоков, в зависимости от их назначения.

Понятно, что если газоблок применяется для декоративной отделки, он будет намного меньше, чем обычный, для возведения каркаса здания. Ниже, на фотографии представлены общие примеры стандартных размеров:

Газобетонные блоки хорошо обрабатываются, их можно:

- пилить лобзиком;

- сверлить;

- строгать специальными строительными инструментами.

Материал легко принимает забитые гвозди и вкрученные саморезы. Он не относится к горючим, а его состав представлен минеральными компонентами.

Долговечность материала обусловлена подобранным составом входящих минеральных компонентов. Газобетоны обладают хорошей воздухо- и паропроницаемостью, и отлично сохраняют тепло.

К свойствам изделий относят также плотность (кг/м³), которая для автоклавных блоков составляет D300-D700, а неавтоклавных – D500-D900. Прочность на сжатие изделий соответствует В 1,5. По марке морозостойкости газобетон имеют показатель F15-F100.

Обзор линий и методов изготовления газоблоков

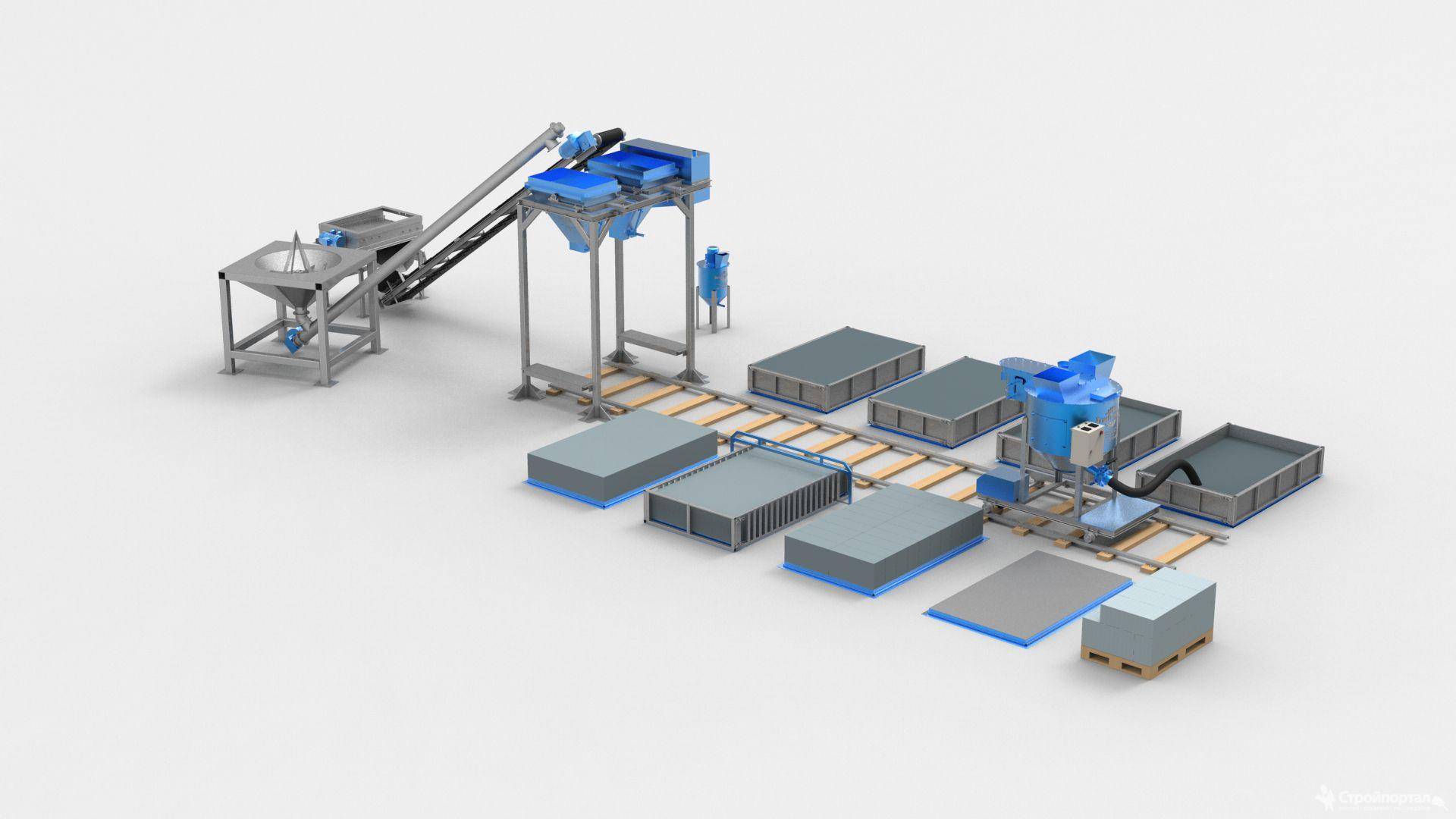

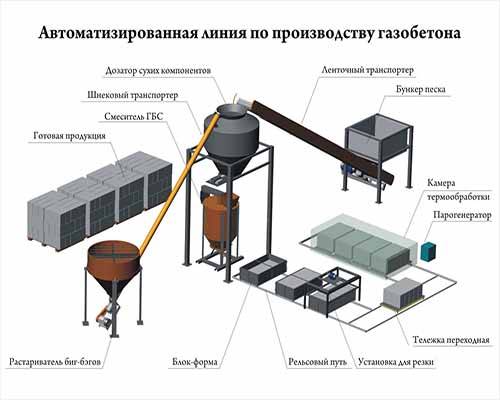

В зависимости от объемов выпускаемой продукции и условий размещения все оборудование для производства газобетонного блока можно разделить на следующие категории:

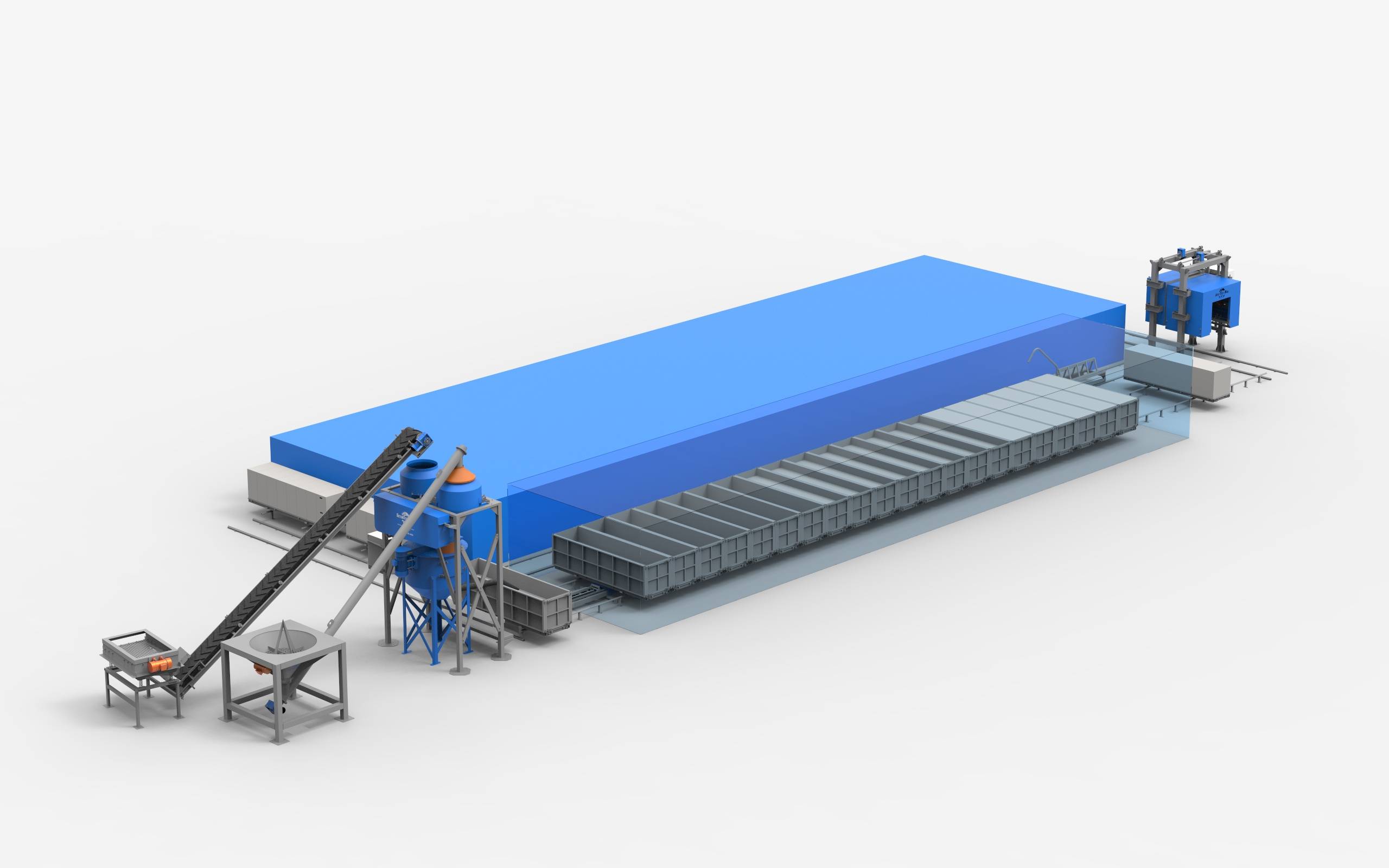

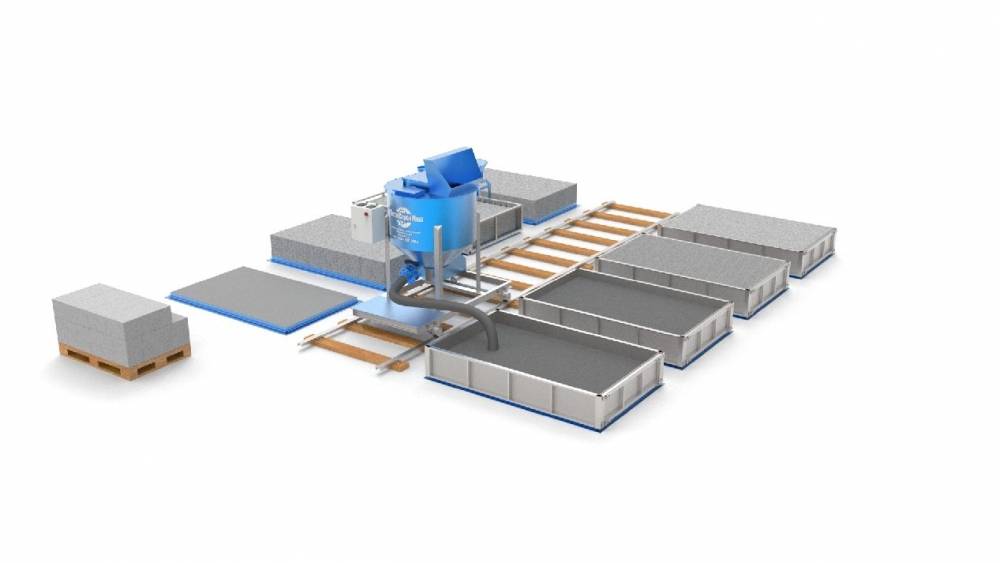

- Стационарные линии, используемые для выработки от 10 до 60 м3 блоков в сутки при минимальном задействовании человеческих ресурсов (1-2 работника).

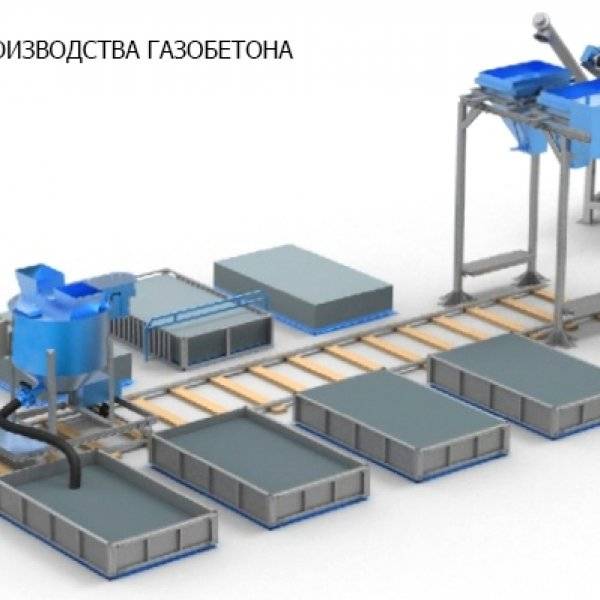

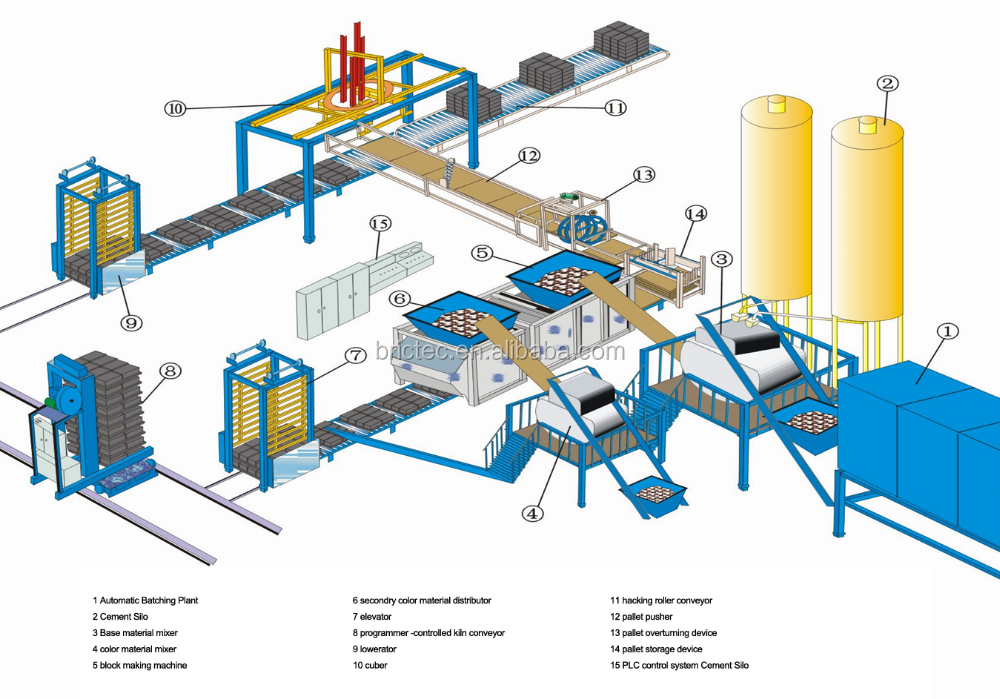

- Конвейерные – выпускающие до 150 м3, оптимальные при необходимости обеспечения больших объемов.

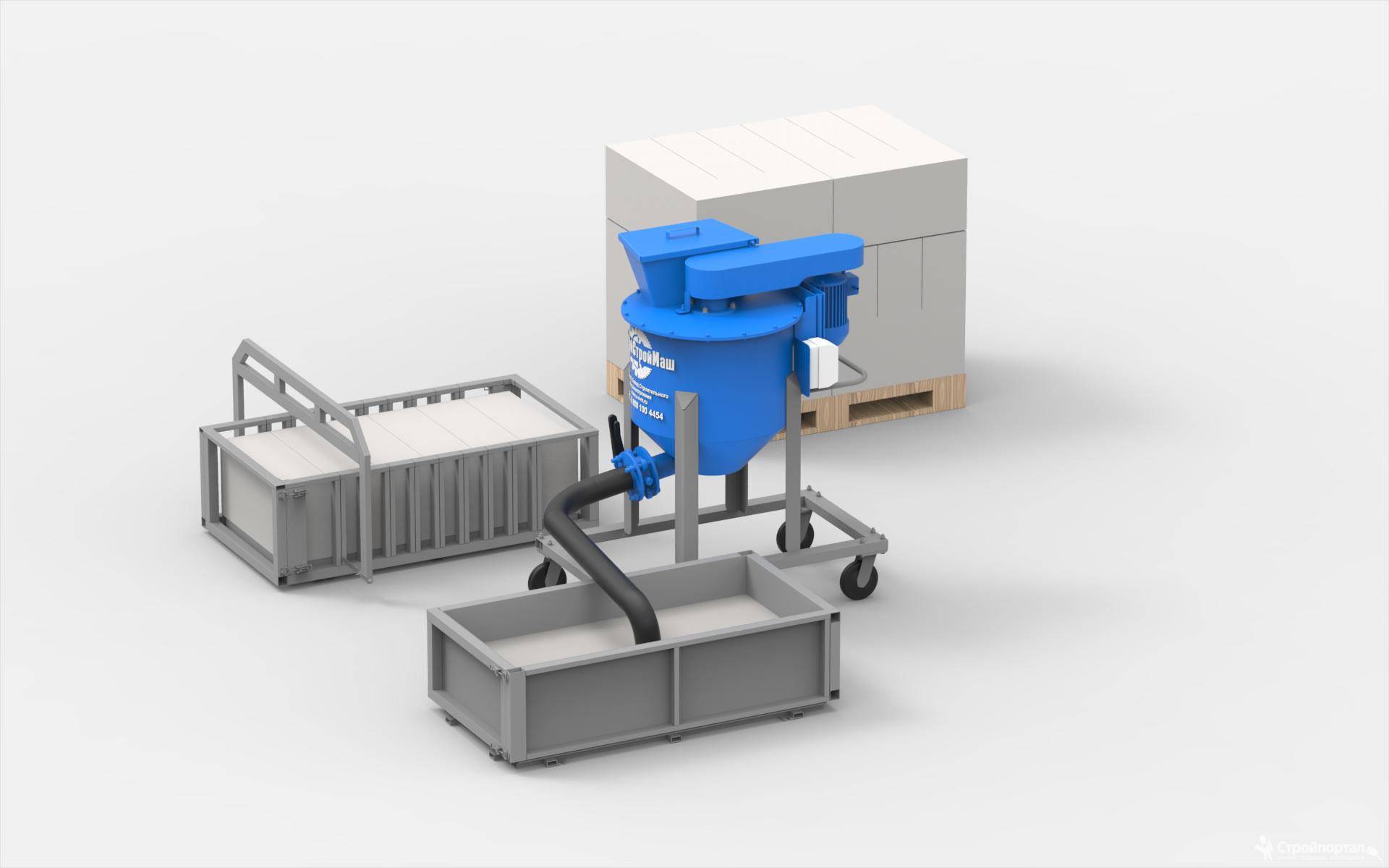

- Мобильное оборудование – для изготовления газоблоков своими руками непосредственно на стройплощадке или дома, запитываемое от 220 В.

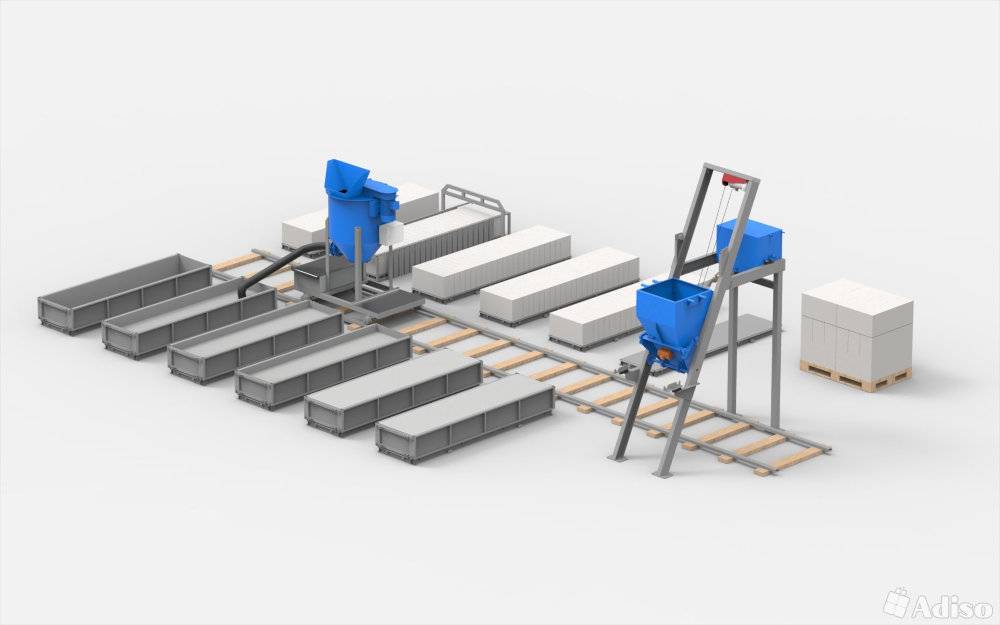

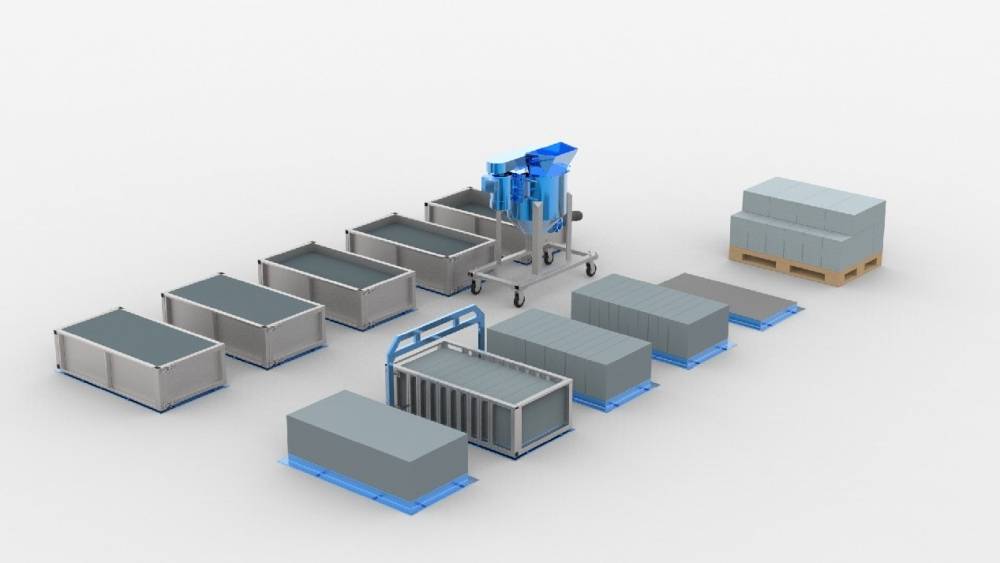

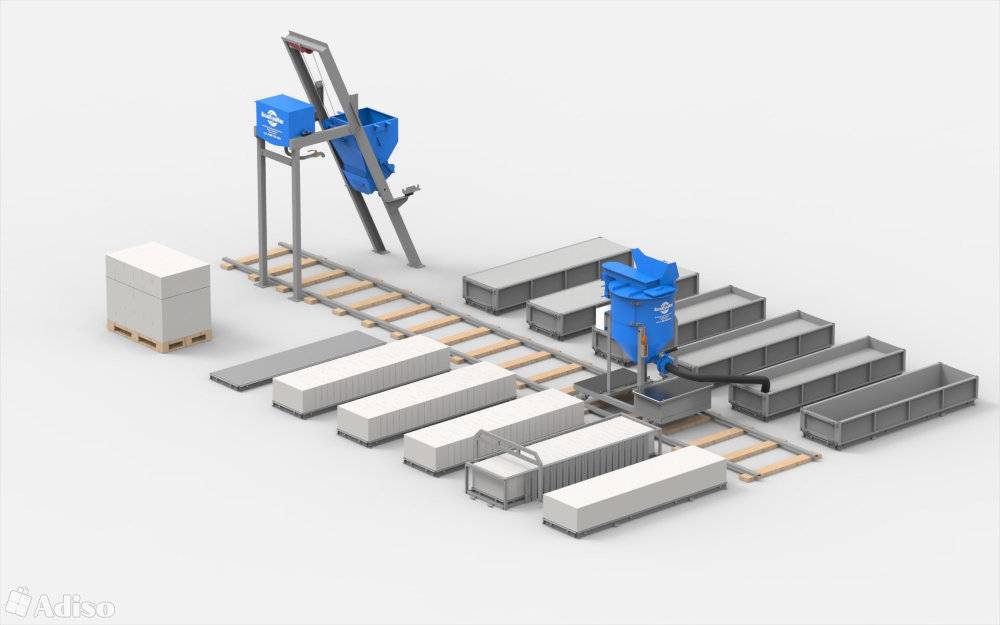

- Мини-линия – автоматизированный комплекс для качественных газоблоков объемом до 15 м3 в сутки при компактном размещении (занимает не более 150 м2) и обслуживании силами 3 человек.

- Мини-завод – аналогичная линия, но выигрывающая по мощности, за день изготавливается до 25 м3 газобетона.

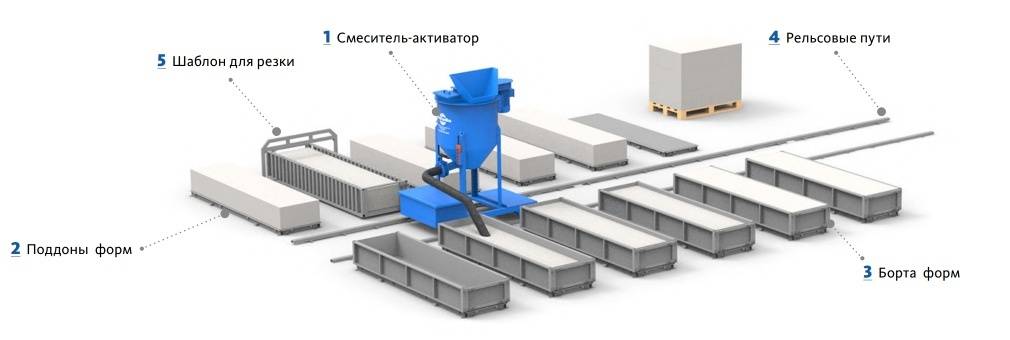

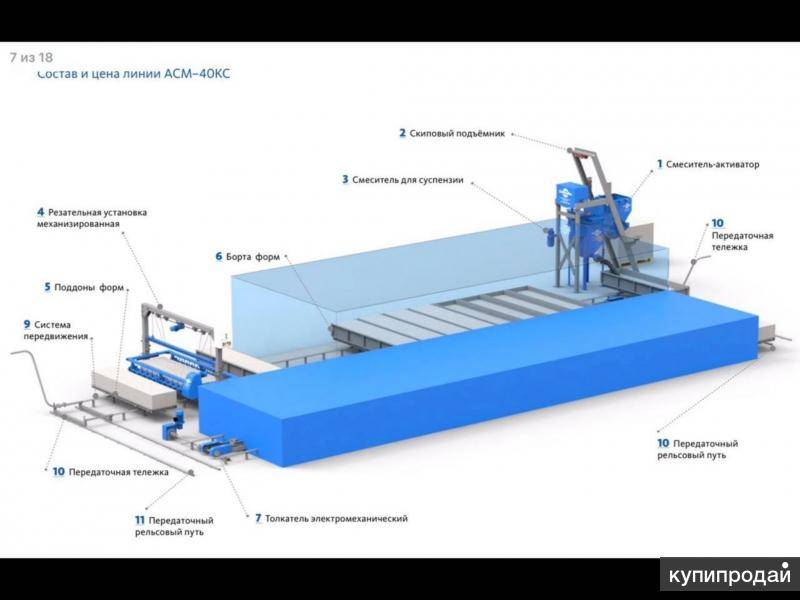

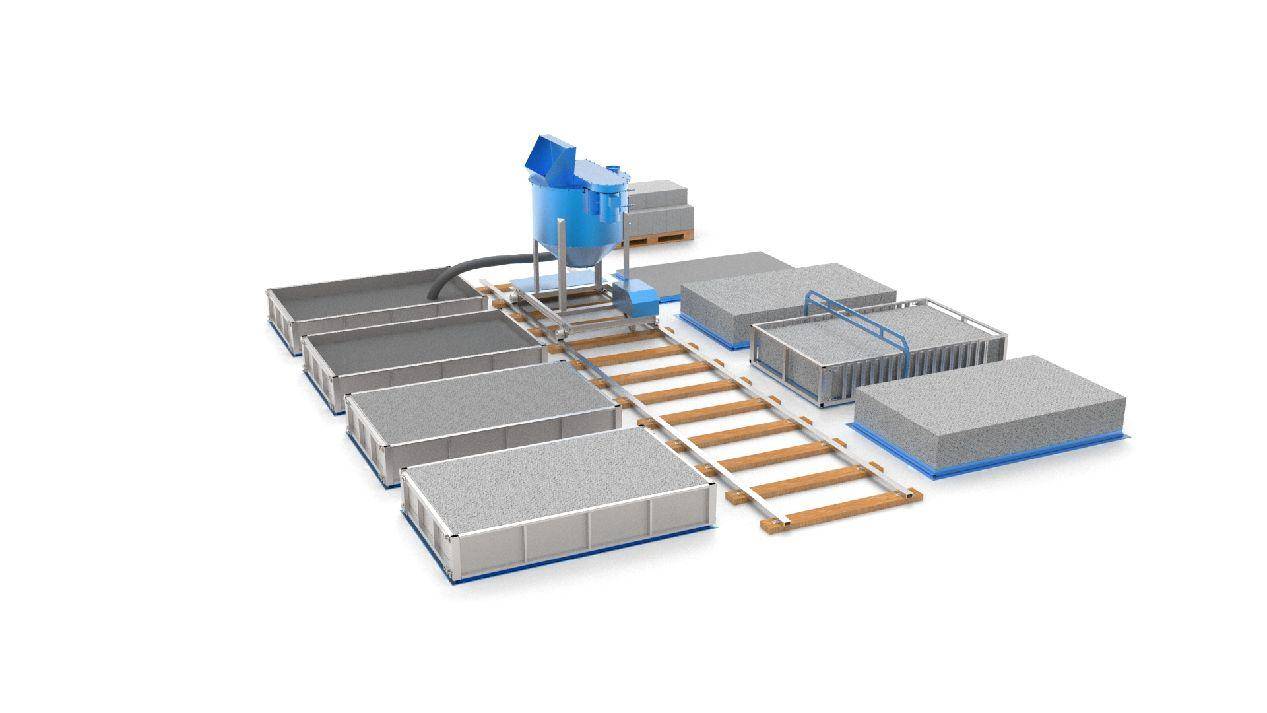

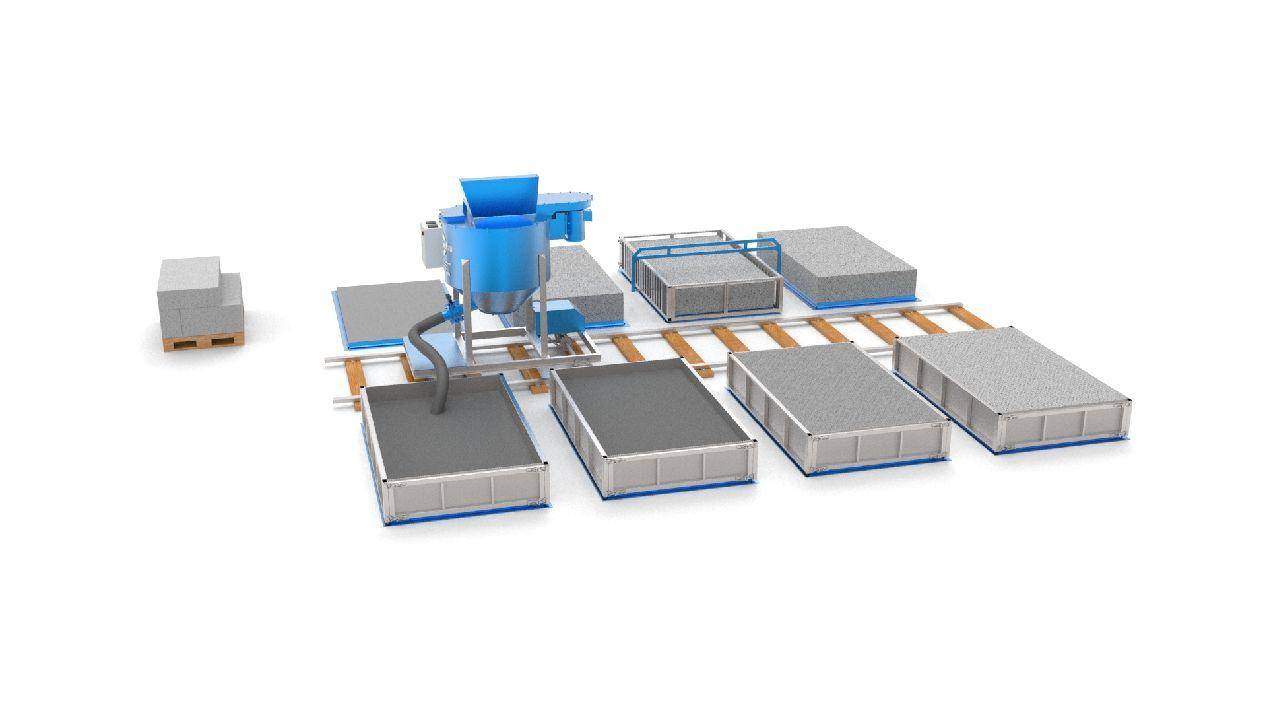

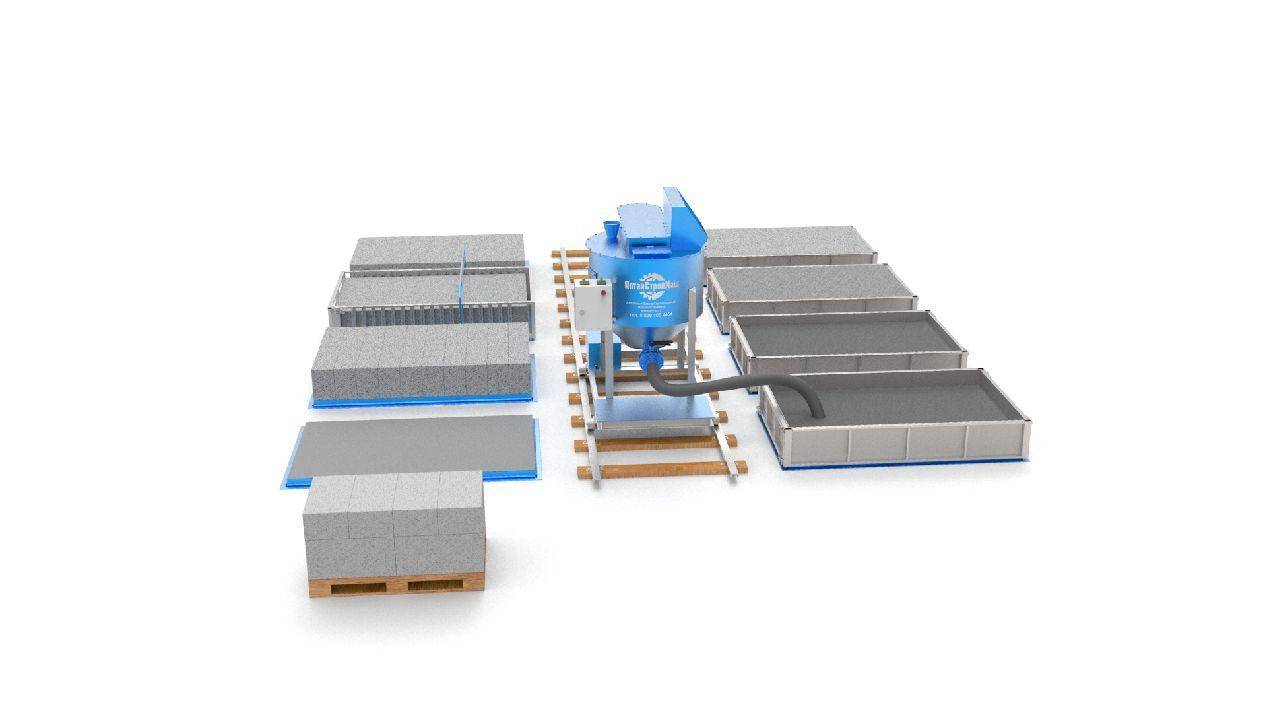

Стационарное оборудование считается самым выгодным в долгосрочной перспективе, благодаря автоматизированному заполнению форм оно работает практически самостоятельно, на тяжелых этапах ручной труд исключен. Характерной особенностью этих линий являются наличие передвижного смесителя, комплекса для подготовки и хранения сырья, нагрева воды и конвейерной подачи к дозатору. Их преимуществом признана значительная производственная мощность (без термообработки – до 60 м3 газоблоков), минусом – потребность в больших площадях (до 500 м2) и высокая стоимость станков и установок (от 900000 рублей и выше, купить его б/у сложнее).

Конвейерные линии также занимают много места (от 600 м2), но они реализуют другую технологию производства: дозатор и смеситель газобетона остаются неподвижными, а формы – перемещаются. Процесс такого комплекса также полностью автоматизирован, но из-за увеличенных объемов выпускаемой продукции обслуживание не рекомендуется проводить самому, потребуются силы 4-8 человек. Стоит дороже остальных, минимальная цена конвейерных комплексов производительностью в 100 м3/сутки составляет 3000000 рублей.

Главным преимуществом мобильного оборудования является возможность выпуска газобетона в любом удобном месте, в том числе у себя дома, оно занимает всего 2 м2. Стандартный комплект включает компактный смеситель, компрессор и соединительные рукава длиной около 2 м (для заполнения нескольких форм сразу). Мобильные установки обходятся не дороже 60000 рублей, и потребляют не более 1,5 кВт в час (на примере Газобетон-500 Б плюс), в целях экономии их можно купить б/у. Для изготовления газоблоков дома с их применением достаточно сил 1 человека, но при привлечении 2 работы пойдут быстрее.

Мини-линии и заводы по выпуску газобетонных блоков бывают как стационарными, так и конвейерными. Их предлагают купить ряд отечественных заводов, хорошие отзывы имеют Иннтехгруп и Кировстройиндустрия, к лучшим относят производственные линии Алтайстроймаш. Комплексация мини-линий может быть разной, но основное оборудование (смеситель, формы и станок для резки газоблоков) в них входит всегда, этого достаточно для запуска производства даже дома. Сами устройства займут мало места (в зависимости от мощности – от 10 до 150 м2), но не следует забывать об организации площадки для просушки газоблоков.

Практически все предлагаемые линии отечественного производства не включают в стандартную комплектацию автоклавы. Автоматизированные мини-заводы с ними реализует Китай, стоимость оборудования при этом увеличится как минимум на 1000000 рублей. Приобретение промышленного автоклава целесообразно при уже налаженной линии сбыта или при желании вытеснения конкурентов. При неизбежном возрастании величины энергопотребления их установка позволяет сократить время цикла (нет необходимости в просушке газобетонных блоков на поддонах в течение 3 суток). Практически все современные автоклавы автоматизированы, включая подачу изделий в печь и выгрузку.

Оборудование

Список оборудования, предназначенного для изготовления газобетонных блоков, значительно варьируется от объемов производства и технологии. Существуют два основных способа изготовления газобетонных блоков – автоклавный и неавтоклавный (с естественным затвердеванием). При автоклавном способе затвердевание блоков происходит в специальных автоклавах с высокими температурой и давлением, что значительно ускоряет процесс набора блоками своих основных строительных свойств (температура около 2000 градусов Цельсия и давление от 8 до 12 атмосфер). При неавтоклавном способе затвердевание блоков происходит посредством естественного остывания после теплового воздействия.

Оборудование для изготовления газобетонных блоков можно классифицировать следующим образом:

1. Заводская стационарная производственная линия. Объём выпускаемой продукции до 60 куб. метров в сутки. Отличается большим уровнем автоматизации процессов и минимальным количеством работников на линии. Автоматизация обеспечивает высокое качество продукции и отличную геометрию блоков.

2. Заводская конвейерная линия. Высокая степень автоматизации на всех этапах процесса изготовления блоков – от автоматической загрузки компонентов в бункера до резки и транспортировки.

3. Мини-линия для изготовления газобетонных блоков. Отличается от стационарной гораздо меньшим объёмом выпускаемой продукции и отсутствием в комплектации дозатора для автоматического дозирования компонентов (загрузка необходимых компонентов осуществляется вручную с помощью весов). Возможно использование в домашнем производстве. Особенность для домашнего использования – большая площадь рабочей площадки, которая составляет более 120 кв. м.

4. Мобильная установка. Подходит для кустарного (домашнего) производства, так как не требует больших затрат и может быть установлена на относительно небольшую производственную площадку. Объёмы выпускаемой продукции в зависимости от типа установки составляют от 10 до 25 куб. метров.

5. Набор оборудования для изготовления газобетонных блоков в домашних условиях. В набор входит следующее оборудование и инструменты:

- Бетономешалка;

- Формы для изготовления блоков;

- Мерные ёмкости для формирования рабочей смеси;

- Инструмент для снятия излишков и заглаживания поверхностей (мастерок, гладилка, струна или проволока);

- Инструменты для смазки форм (кисти и т.д.)

Используемые для домашнего изготовления формы делятся на разборные и колпачные.

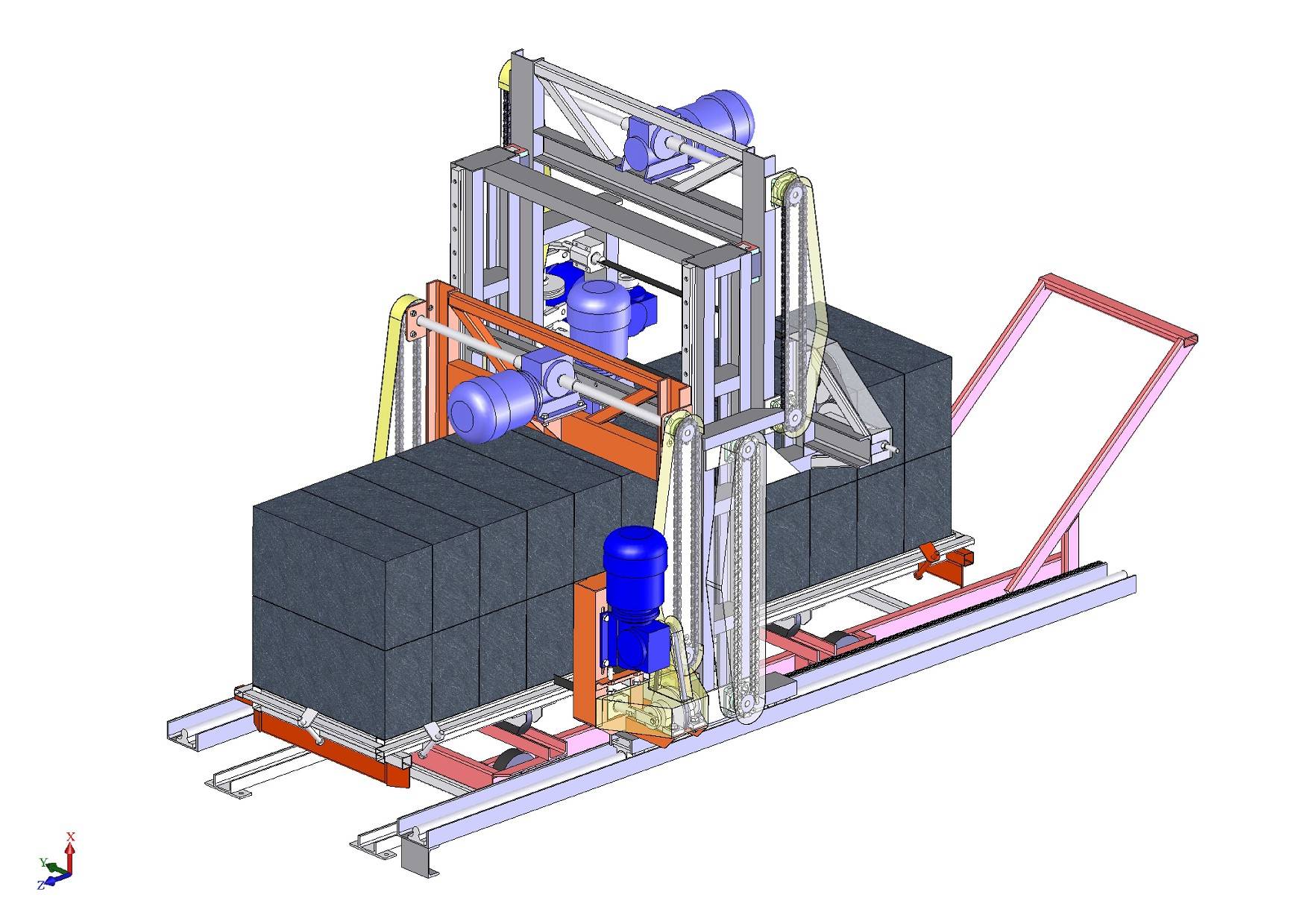

Разборные формы позволяют менять размер блоков, убирая или добавляя борта. Работа с разборными формами требует серьезного ручного труда.

Колпачные формы снимают с застывших форм с помощью механизмов. Делается неразборной каркас для колпачных форм. Работа с данными формами не требует много ручного труда и значительно ускоряет процесс изготовления блоков.

Работа с формами любых типов подразумевает тщательную очистку после выемки партии блоков и тщательную смазку деталей.

Инструкция по изготовлению блочного материала

Начинают с того, что из досок сколачивается пенал. В него вставляют по всей длине заблаговременно изготовленные перемычки, разделяющие общий каркас на ячейки. Для этого следует использовать водостойкую фанеру. Чтобы она хорошо фиксировалась, в досках устраивают пропилы.

Своими размерами ячейки должны отвечать требуемым размерам блоков. Чтобы ускорить производственный процесс, необходимо изготовить несколько форм по разным типоразмерам.

Чтобы растворная масса не налипала на доски, их обрабатывают специальными составами или машинным маслом, разведенным в воде.

Для замеса раствора придется купить смеситель, компрессор и рукава. Кстати, такую установку применяют не только при разовом изготовлении блоков, но и для организации небольшого по объему производства.

Кроме перечисленного выше, потребуется проволока для срезки излишков раствора.

Если нет дозатора, то взвешивать сырьевую массу придется самостоятельно. Здесь необходимо соблюдать точность пропорций, чтобы не нарушить качество изделий.

Все компоненты загружаются в нужном соотношении. Это позволит ускорить твердение, повысит технические характеристики блоков. Кстати, такие пропорции соблюдаются не только для домашнего, но и заводского производства материала.

Подготовленная масса разливается по формам, до краев не заполняют, потому что смесь еще будет вспучиваться. Как правило, наполнение ведется до половины объема.

Происходит газообразование. После этого необходимо удалить излишки смеси. Выполняется эта работа часов через пять – шесть после заливки.

Через четырнадцать часов выполняют распалубку

Чтобы блоки отходили, рекомендуется осторожно постучать по стенкам форм. Для набора технической прочности материал остается на открытой площадке или складируется в помещении

Помните, что с первого раза идеальный материал может не получиться.

Особенности технологии производства газобетона

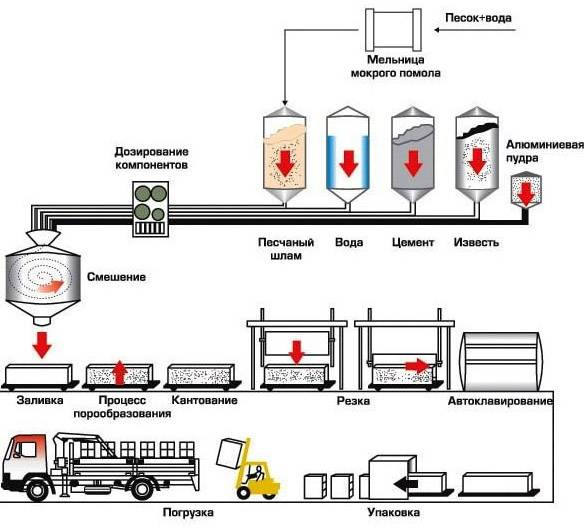

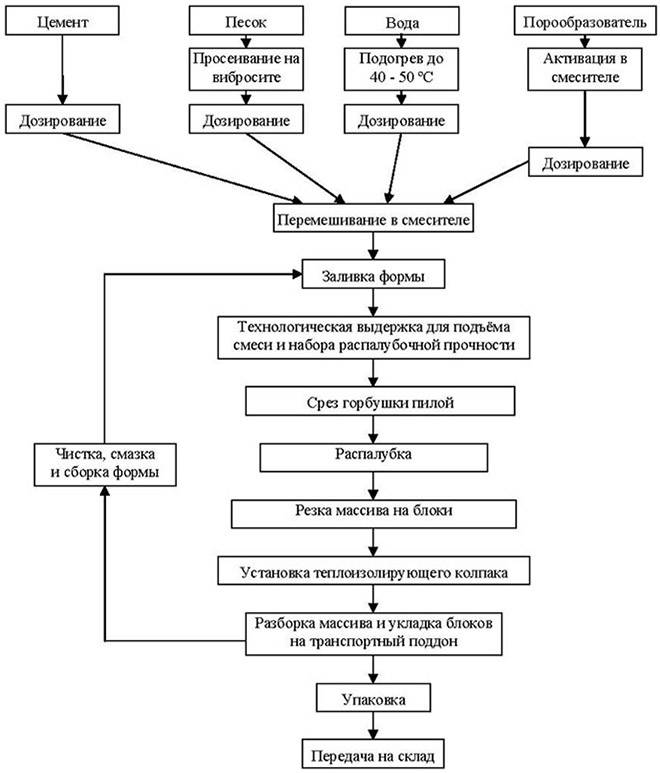

Процесс изготовления до начала автоклавной обработки состоит из следующих этапов:

- Подготовка и дозирование всех компонентов за исключением газообразователя и их тщательное перемешивание в смесителях в течение 5 минут.

- Ввод алюминиевой пудры и окончательное перемешивание – 1 мин.

- Заливка полученной жидкой смеси в приготовленные заранее формы: от 1/3 до 2/3 их объема. На этот этап выделяется не более 20 минут.

- Выдержка в формах: от 2 до 4 часов до окончания процесса газообразования.

- Снятие форм, обрезка излишков струнными режущими инструментами, при наличии соответствующего оборудования – выполнение пазовых отверстий.

Дальнейшие этапы зависят от возможности проведения автоклавной обработки. При производстве в домашних условиях (или приближенным к ним) блоки просто выдерживают на поддонах не меньше двух суток при температуре окружающего воздуха +20 °C, затем еще 21-28 дней при нормальной влажности. Через месяц такие изделия готовы к применению, уступая в прочности заводским, они вполне пригодны в качестве утеплителя или для заполнения пространства между жесткими каркасами. Их эксплуатационные характеристики напрямую зависят от активности и доли вяжущего.

Основным материалом для изготовления конструкционных блоков служит автоклавный газобетон. В этом случае разрезанные заготовки помещают в специальные камеры и обрабатывают горячим паром под высоким давлением. Ориентировочные параметры среды внутри автоклава: +200 °С, не менее 10 атм, достичь их в домашних условиях без соответствующего оборудования невозможно. В процессе обработки упрочняются стенки ячеек и успешно завершается газообразование, как следствие, блоки улучшают свои изоляционные и прочностные свойства. Газобетон автоклавного твердения лучше выдерживает влажностные нагрузки и имеет более высокую морозостойкость.

Такая технология увеличивает себестоимость блоков даже при покупке оборудования для термообработки б/у: оно чаще всего стационарное, нуждается в надежном фундаменте и вводе в схему производства котла для выработки пара. В целях экономии многие предприниматели вначале запускают линию выпуска неавтоклавных газоблоков, предусматривая в дальнейшем установку автоклава. Обойтись без этого этапа можно при формовке изделий, предназначенных для теплоизоляции.

Сравнительный анализ автоклавного и неавтоклавного производства

Среди всех производителей газобетона большинство предпочитают использовать автоклавный метод создания блоков, что связано с улучшенными характеристиками материала и скоростью. Так, если неавтоклавный бетон твердеет в течение 28 суток, то автоклавный можно реализовывать или использовать в строительстве сразу после сушки, которая происходит на протяжении 12 часов.

Основные отличия автоклавного и неавтоклавного газобетона:

- Способ твердения – неавтоклавный марочную прочность получает в природных условиях за 28 суток, автоклавный – максимум за сутки благодаря воздействию на материал давления, высокой температуры.

- Внешние характеристики материала – газобетон из автоклава обладает белым цветом и идеальными размерами, неавтоклавный более темный и с худшей геометрией.

- Плотность и теплопроводность – максимальные показатели обеспечивает сушка в автоклаве, неавтоклавный уступает: так, при возведении дома для аналогичных показателей стены из последнего нужно делать на 20 сантиметров толще.

- Стойкость к морозу – неавтоклавный бетон хуже справляется с замерзанием и оттаиванием, обеспечивает меньший срок эксплуатации.

- Хрупкость – автоклавная обработка делает блоки более прочными и стойкими к механическим воздействиям.

- Уровень усадки – однозначно больше у неавтоклавного бетона.

- Сложность всего процесса производства – отличается только наличием/отсутствием автоклава. Но чаще всего автоклавные блоки делают на конвейерных автоматизированные установках, а неавтоклавный – в домашних условиях.

- Цены – ввиду особенностей производства автоклавный газобетон стоит дороже в среднем на 10%.

Технологии

Существуют два способа получения материала: с автоклавной обработкой и без нее. Первый метод обеспечивает большую прочность и значительно сокращает сроки изготовления, так как газобетон набирает проектной мощности за 12 часов.

Автоклавная

На первом этапе подготавливают сырье: перемалывают песок с гипсовым камнем, подготавливают воду – она должна быть очищена и нагрета до 40 С, прогревают другие ингредиенты при необходимости: температура смеси в смесителе должна достигать 35 С.

С помощь дозаторов загружают по очереди шлам, воду, вяжущее – портландцемент, известь, вместе с ПАВ и какими-либо другими добавками. В последнюю очередь после первичного перемешивания в течение 1–2 минут, добавляют алюминиевую пудру или пасту.

Металлический алюминий вступает в реакцию с цементным или известковым раствором – по сути, раствором гидроксида кальция, с получением алюминатов кальция и большого количества водорода. Последний, распространяясь по массе бетона, и образует огромное количество мелких пор.

- Собственно вспучивание происходит уже после смешивания, в формах. Объем газобетона при этом сильно увеличивается. Схватывание цемента происходит весьма быстро, поэтому газобетон сначала режется, а только затем уже в виде готовых блоков отправляется в автоклав.

- В автоклаве в условиях повышенной температуры, давления и влажности происходит второй ряд реакций: взаимодействие гидроксида кальция и оксида кремния, где в результате получают двухосновные гидросиликаты. Их появление и обеспечивает стремительный набор прочности, которым и славится газобетон.

- При снижении давления и температуры из блока испаряется вода. Поэтому готовый продукт практически не нуждается в сушке.

Процесс производства автоклавного бетона на заводе запечатлен в этом видео:

Неавтоклавная

Производственная линия исключает этап автоклавирования, в остальном являясь идентичной. Так как, именно использование автоклава составляет наибольшие расходы при изготовлении, такая линия намного дешевле и по стоимости, и в обслуживании.

- Чтобы достигнуть такой же или приблизительной прочности автоклавного газобетона, в исходное сырье добавляют специальные добавки: дисперсно-армирующие волокна – стекловолокно, например, микрокремнезем и другие.

- После смешивания газобетон заливают в металлические формы, где он вспучивается и застывает. Распалубной прочности он достигает через те же 150 мин, после чего нарезается по размерам и сразу же отправляется на склад. Окончательное затвердение происходит в обычных условиях естественным порядком.

Такой материал не только менее прочен, но и дает большую усадку – до 2–3 мм/м против 0,3 мм/м у автоклавного газобетона. Частично эта проблема решается за счет использования полиамидных армирующих волокон.

Поговорим про оборудование для производства автоклавного и неавтоклавного газобетона, узнаем и о технологии изготовления своими руками такого материала.

Изготовление неавтоклавного газобетона рассмотрено в видео ниже:

Техническое оснащение цеха

Для осуществления процесса вам понадобится специальное оборудование для мини производства газосиликатных блоков. Стандартная линия небольшой мощности включает в себя следующий набор аппаратов:

| Наименование станка | Минимальная рыночная стоимость, руб. |

| Механическое сито | 20000 |

| Шаровая мельница | 600000 |

| Смеситель | 30000 |

| Формы (500*300*200), 1 шт. | 35000 |

| Автоклав | 800000 |

| Парогенератор | 400000 |

| Фрезерный станок для распила блоков | 200000 |

| Итого | 2085000 |

Итоговая цена оборудования для производства газосиликатных блоков будет зависеть от планируемых объемов выпуска изделий, новизны линии и наличия дополнительных гарантий

На последний момент стоит обратить особое внимание, ведь сервисное обслуживание станков очень важно. Так вы сможете оперативно устранять все возникшие с ними неполадки. Заранее просчитайте, какая мощность цеха вам нужна

Исходя их этого, подбирайте готовую линию. Многие предприниматели начинают с производительности в 1500 м3/мес. Далее, докупая дополнительное оборудование, цех можно расширять. Если вы организовываете производство газосиликатных блоков в домашних условиях, то полного комплекта оборудования вам, конечно, не понадобится. В этом случае достаточно будет и 800000 руб. Поскольку процесс будет не автоматизирован, большую часть работы придется выполнять вручную. Но если соблюдать технологию, то готовые блоки вполне смогут конкурировать с продукцией, выпущенной в цехе. Минимизировать затраты на техническое оснащение можно:

Заранее просчитайте, какая мощность цеха вам нужна. Исходя их этого, подбирайте готовую линию. Многие предприниматели начинают с производительности в 1500 м3/мес. Далее, докупая дополнительное оборудование, цех можно расширять. Если вы организовываете производство газосиликатных блоков в домашних условиях, то полного комплекта оборудования вам, конечно, не понадобится. В этом случае достаточно будет и 800000 руб. Поскольку процесс будет не автоматизирован, большую часть работы придется выполнять вручную. Но если соблюдать технологию, то готовые блоки вполне смогут конкурировать с продукцией, выпущенной в цехе. Минимизировать затраты на техническое оснащение можно:

- если купить оборудование для производства газосиликатных блоков из Китая;

- если взять линию в лизинг с последующим ее выкупом;

- если приобрести оборудование для производства газосиликатных блоков б/у хорошего качества.

Анализ рынка

В большинстве европейских стран доля строительства стен жилых и нежилых зданий из ячеистого бетона составляет 30–40%. В России интерес к этому строительному материалу постепенно растёт, но пока не достиг таких значений. В нашей стране домостроение из газобетона стимулируют такие факторы:

- растущая потребность населения в жилье, особенно в населённых пунктах, расположенных вблизи мегаполисов;

- активное развитие малоэтажного строительства в сельской местности;

- ужесточение требований к тепловой защите зданий.

Дополнительным стимулом служит доступная стоимость газобетона – строить из него дешевле, чем из кирпича или дерева. Кроме того, возведение зданий из ячеистого бетона происходит в разы быстрее. Для примера – жилой дом площадью 100 м2 бригада соорудит за несколько дней.

Все эти факторы влияют на увеличение спроса на продукт. Рынок газобетона в последние годы развивается стремительно. Маркетологи прогнозируют дальнейший рост спроса на ячеистый бетон за счёт сокращения объёмов строительства из кирпича.

Технология изготовления газобетона + Видео как делают

Сырье

Будущему производителю необходимо наладить поставки портландцемента марок 300, 400, 500, параметры которого должны соответствовать ГОСТ 970-61. Также потребуются:

- кварцевый песок, зола унос ТЭЦ, маршалит или другой кремнеземистый компонент;

- чистая вода;

- известь;

- газообразующий компонент, например, алюминиевая пудра;

- специфические добавки, ускоряющие твердение газобетона и улучшающие параметры готовых блоков.

Важно проконтролировать качество сырья, поскольку наличие примесей негативно сказывается на процессе газовыделения, что чревато браком. В целом рецептура подбирается индивидуально

При отсутствии опыта в отрасли производства газобетона желательно привлечь профессионального технолога

В целом рецептура подбирается индивидуально. При отсутствии опыта в отрасли производства газобетона желательно привлечь профессионального технолога.

Если поиск оптимальной рецептуры своими силами экономически не рентабелен или по тем или иным причинам невозможен, производство газобетона можно наладить на основе готовых смесей. Они поставляются в сухом виде, а для замешивания потребуется лишь добавить нужное количество воды.

Описание процесса

Производство блоки из газобетона проводят в строгом соответствии с ГОСТ 21520-89 «Блоки из ячеистых бетонов стеновые мелкие. Технические условия» и ГОСТ 31360-2007 «Изделия стеновые неармированные из ячеистого бетона автоклавного твердения. Технические условия».

Сам технологический цикл включает следующие этапы производства:

Приемка и проверка характеристик сырья.

Дозирование шлама, подогрев и предварительное смешивание. Нужное количество сырья для производства автоматически подается в ванну-дозатор, где смешивается и подогревается при помощи острого пара до 40-45° С.

Помол и смешивание. Компоненты перемешиваются до получения смеси нужной консистенции в газобетономешалке пропеллерного типа.

Формирование будущих блоков. Посредством резинотканевых рукавов состав заливается в формы, предварительно смазанные минеральным маслом, что необходимо для облегчения выемки блоков из форм.

Вспучивание, схватывание и твердение

Важное условие – температура в цехе не должна опускаться ниже +25° С. В ходе вспучивания у газобетона образуется «горбушка», которая затем срезается механическим либо ручным инструментом

Резка блоков. Затвердевшая масса извлекается из форм и нарезается на блоки установленного размера.

Автоклавирование. Блоки помещаются на вагонетки в 2-3 яруса и подаются в автоклав, где приобретают установленные стандартами параметры.

Приемо-сдаточный контроль. Каждая партия изделий проходит приемо-сдаточные испытания. В ходе них определяются соответствие размеров, прямолинейности ребер, разности длин диагоналей, глубины отбитости углов и ребер, средней плотности, прочности на сжатие установленным стандартам. Всё это фиксируется в сопроводительной документации. Порядок проведения испытаний регулируется ГОСТ 31360-2007.

Упаковка и хранение. Готовые газобетонные блоки укладываются в штабели и фиксируются термоусадочной пленкой либо другим способом, обеспечивающим отсутствие повреждений. Поскольку газобетон является гигроскопичным материалом, хранить его необходимо на поддонах в условиях, обеспечивающих защиту от действия влаги.

Существует два способа производства газобетона: мокрый и сухой. С экономической точки зрения первый является более выгодным. В этом случае кремнеземистый компонент с известью перемалывается в присутствии подогретой воды с выделением шлама. Сухой способ производства предусматривает помол и смешивание при помощи шаровых мельниц. Далее шлам поступает на сито для удаления крупных фракций, оттуда – в сборник, а затем – в шламовый бассейн, где подвергается непрерывному помешиванию и барботажу.

Видео:

Сопроводительная документация на продукцию

В соответствии с ГОСТ 31360-2007, реализация каждой партии газобетонных блоков должна сопровождаться документом, удостоверяющим качество продукции. В нем указывают:

- наименование и адрес компании-производителя;

- назначение газобетонных блоков;

- условное обозначение продукции;

- объем партии;

- типоразмеры блоков;

- марку по средней плотности;

- класс по прочности на сжатие;

- удельную эффективную активность естественных радионуклидов;

- коэффициент теплопроводности в сухом состоянии;

- коэффициент паропроницаемости;

- дату выдачи документа, его номер;

- указание на действующий стандарт.

При этом клиент имеет право на проведение испытаний в независимой лаборатории для подтверждения качества блоков.

Организационные вопросы при открытии газобетонного производства

Открытие завода по производству газобетона потребует оформления ряда документов, связанных со спецификой изготовления и реализации газоблоков. Если используется оборудование для производства газобетона в кустарных домашних условиях без применения автоклава, то никаких разрешительных документов на такие работы не потребуется. В постановлениях Правительства РФ от 13.08.97 за №1013 и Госстандарта РФ от 08.10.2001 г., определяющих перечни продукции, подлежащей обязательной сертификации, блоки из ячеистого бетона и оборудование для их изготовления отсутствуют. Однако в случае применения автоклавной технологии производителю необходимо получить разрешение от органов Госгортехнадзора, эксплуатация оборудования проводится при повышенном давлении. Отдельно необходимо получать разрешения от пожарной службы, поскольку электрическая мощность автоклавного агрегата составляет 5-10 кВт. Свои замечания может дать горСЭС, поскольку использование алюминиевой пудры должно предусматривать возможность утилизации газообразующей суспензии на ее основе.

Еще не так давно производить газобетон и другие ячеистые бетоны могли только крупные специализированные предприятия, располагающие дорогостоящим оборудованием.

Читайте далее:

Мини завод по производству пеноблоков как бизнес

Станок для изготовления гвоздей российского производства

Мини-завод по производству сигарет как бизнес

Станок для производства Лего кирпичей

Бизнес по производству арболитовых блоков: оборудование, технологии

Поэтапная организация бизнеса

Организационный план включает несколько этапов работы. Первый – регистрация вида деятельности, его легализация. Дальнейшие шаги предпринимателя – поиск производственного помещения, закупка оборудования, установка и отладка, поиск поставщиков сырья и рабочих.

Регистрация предприятия

Если планируется открыть небольшой производственный цех, можно зарегистрировать ИП, а не ООО. В качестве системы налогообложения лучше выбрать УСН со ставкой 15% от прибыли (доходы минус расходы), так как предполагаются большие траты на закупку сырья. Если предприниматель хочет в дальнейшем сотрудничать с крупными организациями, нужно открыть ООО с одним учредителем и написать заявление о применении УСН.

Помимо учредительных документов, понадобятся разрешения:

- от Роспотребнадзора;

- пожарной инспекции;

- СЭС.

При регистрации ИП или ООО придётся выбрать коды ОКВЭД, разрешающие вести деятельность, связанную с производством изделий из бетона, цемента и искусственного камня, например:

- 23.61;

- 23.61.1;

- 23.61.2.;

- 23.69.

Помещение

Для производства газобетона понадобится помещение, часть площади которого отводится под оборудование, а оставшееся пространство используется для хранения готовых блоков. Площадь цеха определяется в зависимости от планируемого объёма выпускаемой продукции, но не менее 100 м2.

Требования к цеху:

- идеальное состояние электропроводки;

- наличие отопления и водопровода;

- хороший подъезд;

- желательно наличие просторной площадки около помещения для удобства проведения погрузочно-разгрузочных работ.

Оборудование

Для закупки производственной линии следует обратиться в специализированную компанию. Есть возможность приобретения всех агрегатов по отдельности. Необходимое оборудование:

- Дозатор. Отмеряет нужное количество компонентов согласно рецептуре. Цена колеблется в пределах 120 000–180 000 рублей.

- Смеситель. Используется для перемешивания ингредиентов. Стоимость – 90 000–100 000.

- Резательный комплекс. Нарезает пласт на блоки нужного размера – 400 000.

- Дозатор для воды. Цена – 25 000.

- Генератор пара. Используется для обработки газоблоков. Агрегат обойдётся в 45 000–50 000 рублей.

- Вибросито. Применяется для просеивания песка. Цена – 40 000–45 000.

Помимо производственного оборудования, придётся закупить паллеты для хранения и транспортировки готовой продукции. Общая стоимость производственной линии составит от 700 000 до 900 000 рублей.

Сырье для изготовления газобетона

Одна из главных задач владельца бизнеса по производству газобетона – найти надёжных поставщиков сырья, которые реализуют продукцию по выгодной цене. У каждого производителя своя рецептура приготовления пористого бетона, но состав строительного материала всегда включает следующие ингредиенты:

- Вода. На 1 м3 газобетона расходуется 250–300 л воды средней жёсткости, нагретой до температуры 40–60 градусов.

- Портландцемент. Расход – 260–320 кг/м3. Для приготовления газобетона используются марки М400ДО и М500ДО.

- Мелкодисперсный наполнитель – кварцевый песок.

- Алюминиевая пудра или суспензия. Играет роль газообразователя. Расход – 500–700 г/м3 газобетона.

- Добавки (1–3 кг/м3). Химические вещества, ускоряющие реакцию.

- Другие составляющие – отработанное моторное масло, отходы растительных масел, эмульсолы. Служат для смазки формы.

Формирование штата сотрудников

Закупка автоматизированного высокотехнологичного оборудования избавляет предпринимателя от необходимости найма большого количества сотрудников. В первое время, пока предприятие будет работать не на полную мощность, достаточно двух рабочих и одного технолога. Когда объёмы производства возрастут, можно организовать посменный график работы и расширить штат сотрудников. Управление возьмёт на себя владелец бизнеса, а ведение учёта можно отдать на аутсорсинг.

Логистика

Оптовые покупатели газобетонных блоков предпочитают сотрудничать с компаниями, которые предоставляют услугу доставки готовой продукции. В связи с этим предпринимателю нужно решить вопрос – как удовлетворить эту потребность. Если позволяет бюджет, стоит купить собственный транспорт для перевозки грузов. В противном случае придётся арендовать автомобили, но это дополнительные расходы.

Поскольку на покупку нескольких грузовиков понадобятся большие деньги, до момента выхода предприятия на точку безубыточности можно обойтись без собственного транспорта. Когда вложения окупятся, стоит обзавестись грузовыми автомобилями.