Кирпич или шлакоблок: что лучше, характеристики

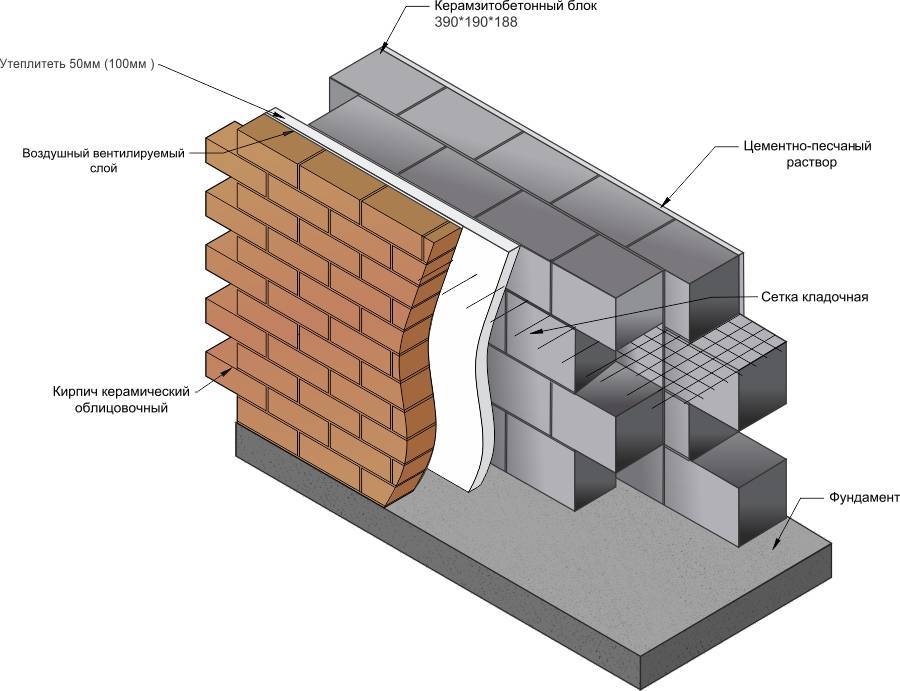

Использование в строительстве кирпича и шлакоблока считается популярным решением ввиду прочности, надежности и долгой эксплуатации этого стройматериала. Оба типа изделий успешно применяются при возведении жилых зданий и хозпрстроек. Но есть некоторые характеристики, что позволяют сделать выбор в пользу кирпича или шлакоблока, как и комбинации. Чтобы понять, какой материал лучше, нужно сравнить.

Характеристики материала

Кирпич — изготовленный искусственный камень в форме прямоугольника. Это универсальный материал с его помощью строят любые виды сооружений — начиная от простых зданий и заканчивая сложными строениями. Он помогает создавать большое число архитектурных форм. Шлакоблок — блок, изготовленный из бетона с пустотами внутри. В состав входят цемент, шлак, песок. Иногда шлак заменяют керамзитом, гранитным щебнем или гравием из речки. Применение нашел не исключительно в промышленном строении, но и в возведении домов под жилье.

Виды кирпича

- Керамический. Группируют на строительный, облицовочный, пустотелый, полнотелый.

- Силикатный. Различают с гладкой поверхностью или рельефной.

- Облицовочный. Предлагается в форме трапеции, с закругленным углами или фигурным.

Отличие сплошного от пустотелого в одном критерии — первый лучше сохраняет тепло. Качество кирпичного сырья должно соответствовать перечню требований: низкий уровень влагопоглощения, морозостойкость, плотность и прочность.

Что лучше: преимущества и недостатки кирпича и шлакоблока

| Материал | Плюсы | Минусы |

| Кирпич | Прочность | После остывания долго нагревается |

| Огнеупорность | Впитывает влагу | |

| Теплоемкость | Стены не переносят деформацию | |

| Сооружать можно как одноэтажные, так и многоэтажные здания | Дорогостоящий материал | |

| Внутри стен из кирпича устанавливают дымовые и вентиляционные выходы | ||

| Шлакоблок | Огнеупорность | Неэстетичный внешний вид |

| Сопротивление стихийным бедствиям | Расценка | |

| Термо- и звукоизоляция | Толщина стен непригодна для проведения коммуникаций | |

| Быстрое возведение, один шлакоблок заменяет 6—12 кирпичиков | Возможность при наводнении просачивания воды в подвальные помещения |

Что выбрать?

Ценовая политика блока и силикатного кирпича одинаковая

Но для оценки стоимости строительства в реальности важно учитывать размеры элементов кладки и необходимость применения дополнительных стройматериалов. Для кирпича и шлакоблока эти показатели различаются.

Стена из блоков меньше по массе, чем кирпичная. Ввиду этого нагрузка на фундамент меньше, следовательно, можно сэкономить на его размерах.

Камень силикатный пригоден для создания несущих стен. За счет массивности каркас здания противостоит низкочастотным шумам. Но, как и у шлакоблока, морозостойкость низкая за счет высокой гигроскопичности.

Экологичность блоков ниже, чем силикатного кирпича.

В кирпичные стены легко вмонтировать карниз, шкафчики, а в шлакоблочные — нет.

Возведенный шлакоблочный дом теплее, чем кирпичный, однако второй лучше удерживает температуру.

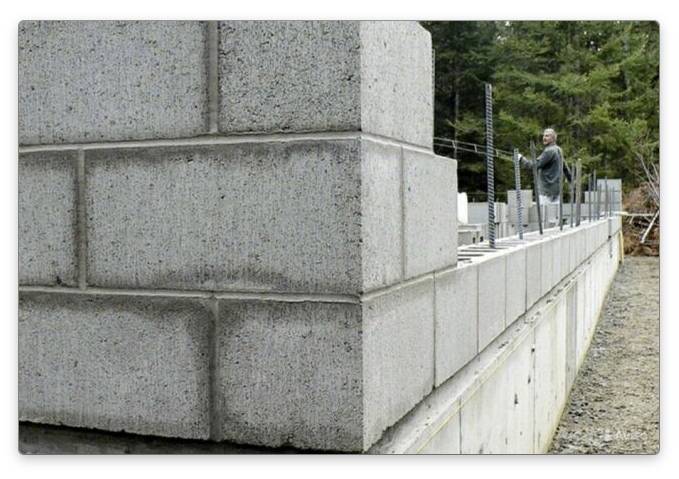

Здания из кирпича простоять дольше, поэтому именно этот материал выбирают в жилищном строительстве. А вот шлакоблочные стены возводятся быстрее, так как в 6 раз превышает в размерах, что удобно при кладке хозпостроек, гаражей. Но главным в выборе считается качество. Каким бы ни был стройматериал и его эксплуатационные характеристики, приобретение заведомо некачественного изделия и несоблюдение технологий кладки нивелируют преимущества.

https://youtube.com/watch?v=fSh23o1wOlM

Поставь оценку:

Состав шлакоблока

Чаще всего основным наполнителем шлакоблоков является шлак, который представляет собой всплывшие при разнообразных плавильных процессах флюсосодержащие продукты пустой породы. В качестве вяжущего вещества в данном случае применяют цемент. Кроме того, наполнителями строительного камня могут служить щебень, гранитный отсев, песок, гравий, бой бетона и кирпича, цемент, стеклобой и керамзит. Шлакоблок должен соответствовать ГОСТ 6133 “Камни стеновые бетонные”.

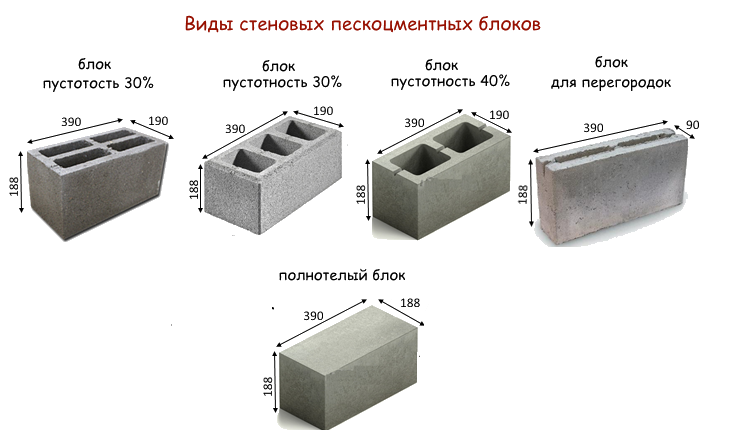

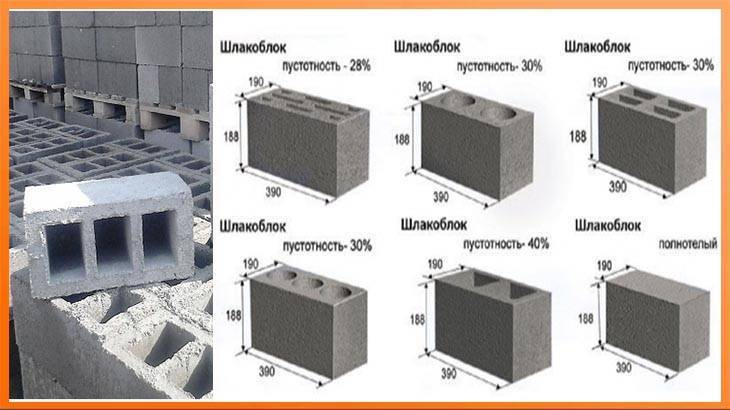

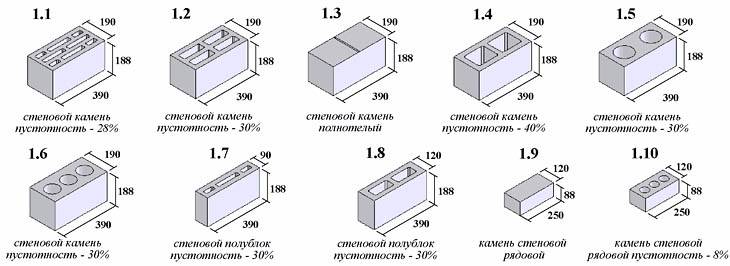

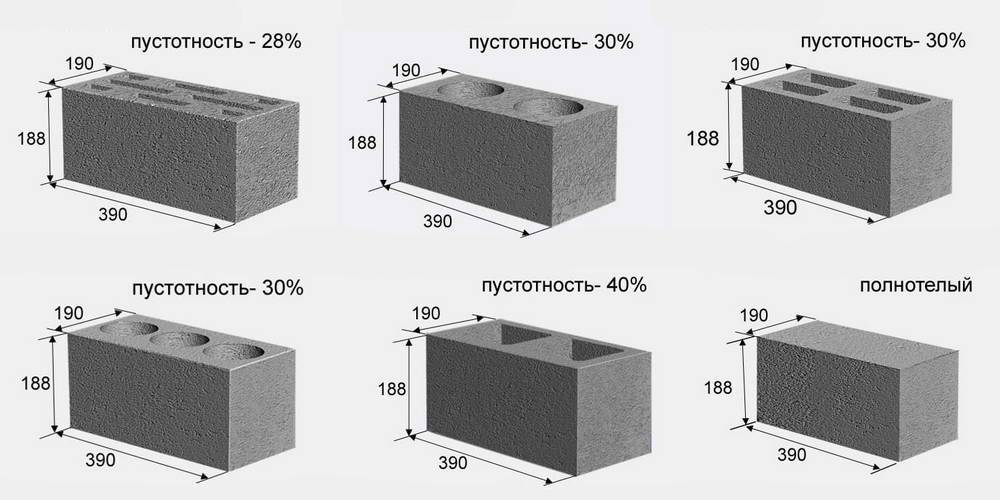

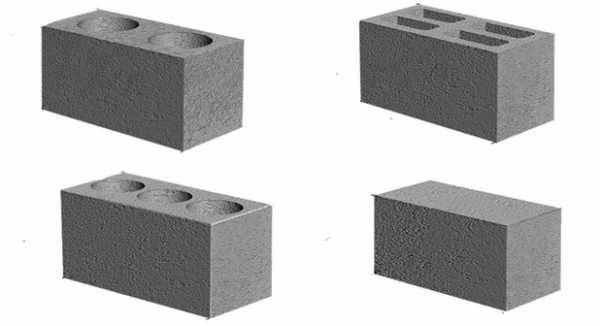

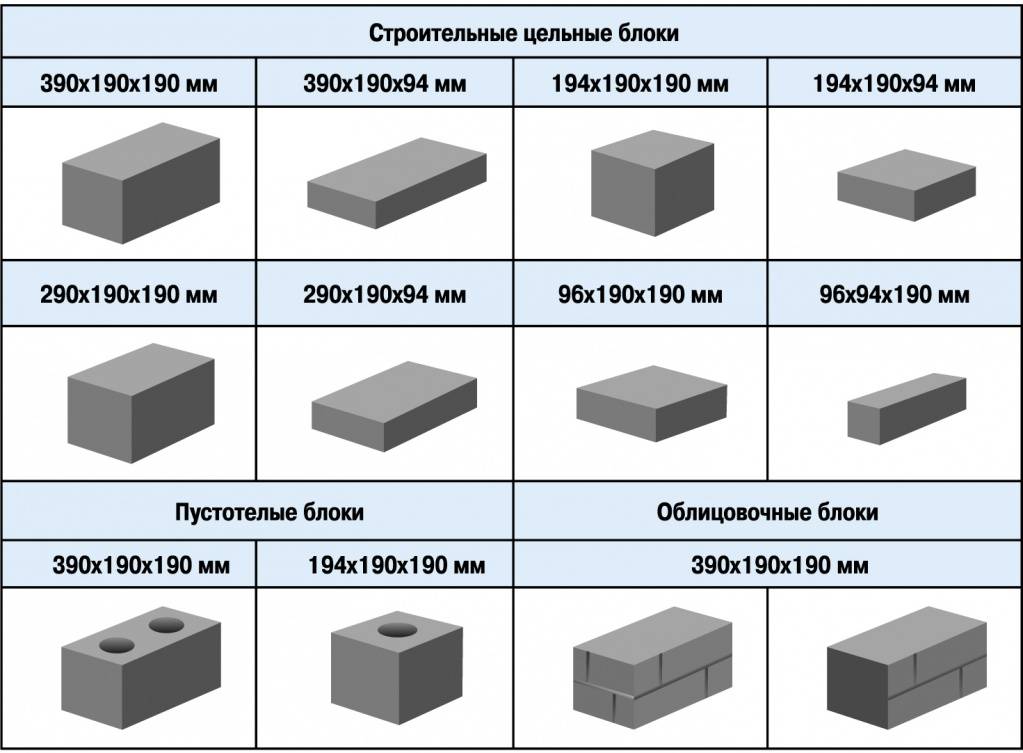

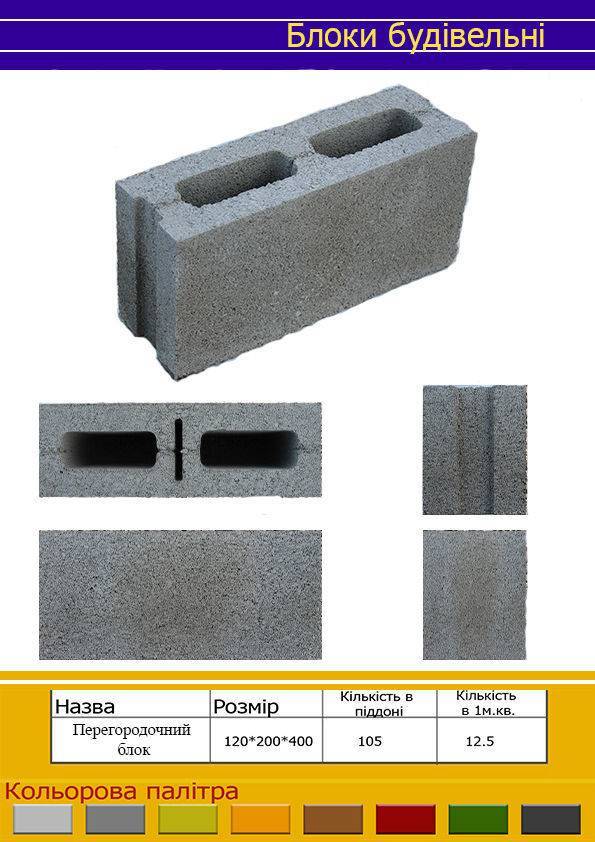

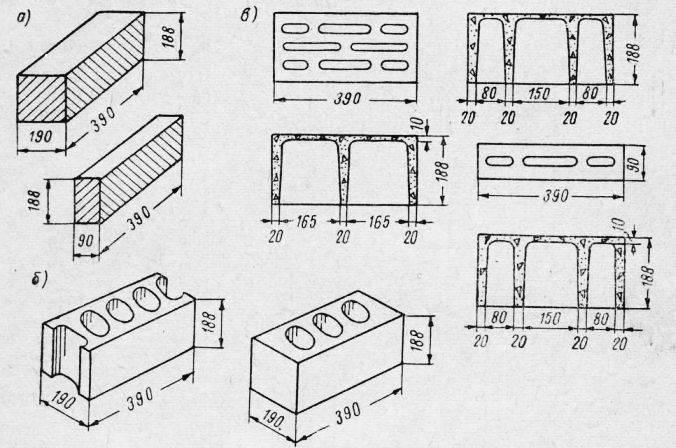

Классификация, размеры и формы

Различают два вида стеновых камней:

- полнотелые;

- пустотелые.

Пустотелые, в свою очередь, классифицируют по показателю пустотности: 28%, 30%, 40% и 50%.

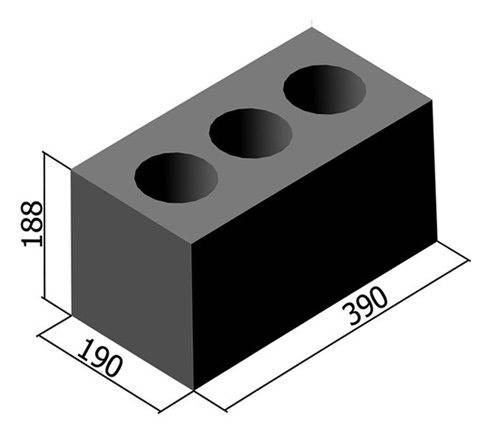

Шлакоблоки практически всегда имеют прямоугольную форму, а их пределы размеров составляют 200 мм на 200 мм на 400 мм.

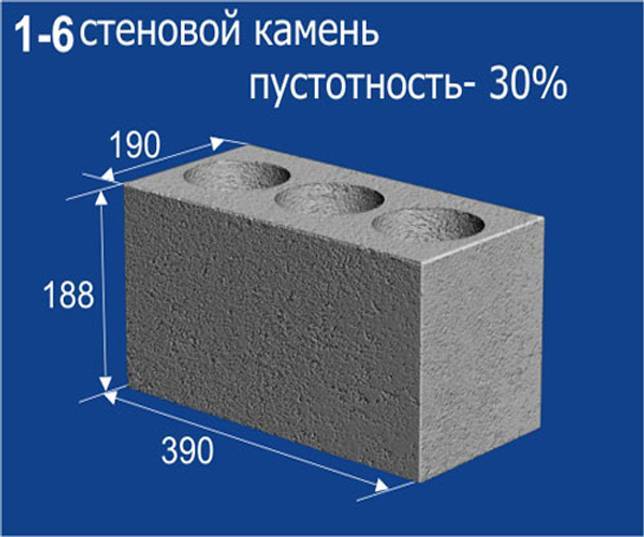

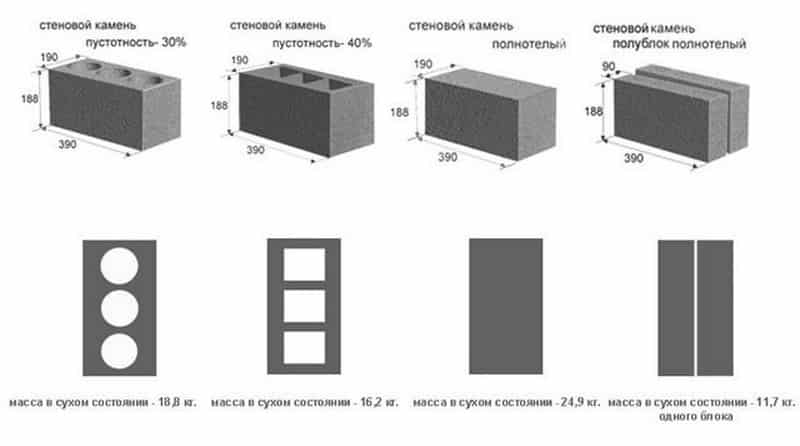

Саммый популярный зармер шлакоблоков это 188 мм на 190 мм на 390 мм, по пустотности бывают следующие его варианты:

| Пустотность 28% | Пустотность 30% | Пустотность 30% |

| Пустотность 30% | Пустотность 40% | Пустотность 0%,полнотельный |

Плюсы и минусы шлакоблока

Если говорить о блоках, сделанных по нормативам, их плюсом является простота кладки. Ее техника доступна каждому. Если бы ни вес блоков, их и дети бы клали. К тому же, шлакоблоки неинтересны грызунам, грибкам и прочим биогенным разрушителям.

Не берет материал и огонь. С точки зрения пожароопасности герой статьи – один из лучших бетонов, поскольку и доменный и угольный шлаки тугоплавки. Для их размягчения нужны тысячи градусов.

В плюсы шлакоблока записывают, так же, его цену. О ней поговорим отдельно. Пока же, скажем, что на просторный гараж для двух машин тратиться около 40 000 рублей. Это при условии покупки стандартных плит с полостями, занимающими около 28% объема. Траты на сцепляющий раствор не учтены.

Теперь, покритикуем шлакоблок. Минусы материала значительны. Во-первых, героя статьи легко разрушает влага. Приходится закрывать дома из шлакоблока фасадами. Простым выходом кажется штукатурка.

Однако, она плохо сцепляется с поверхностью плит. Через несколько лет покрытие начинает трескаться и отлетать от стен. Прежде чем штукатурить эрмитажевский гараж, кстати, его обложили обычным кирпичом.

Он скрыл старинную кладку шлакоблока, зато, сделал стены из него пригодными для ремонта. К тому же, в кирпичной оболочке у плит начала 20-го века меньше поводов продолжать стареть.

Второй минус шлакоблока – запрет на многоэтажное строительство. Максимум – дома в 3 этажа. Их возведение из героя статьи возможно при заливке бетонного армопояса. Обычно, из шлакоблока строят 1-2-этажные дома.

Соседи, при этом, перешептываются о токсичности и даже радиоактивности блоков. В шлаках, действительно, встречается чуть ли ни вся таблица Менделеева. Не секрет, что часть ее опасна для здоровья.

Чтобы не подорвать свое, стоит приобретать шлакоблок, к которому прилагаются результаты экспертиз. Есть дозиметр? Проверьте материал на радиоактивность. Доказательств ее выявления в шлакоблоках нет. Но, для успокоения души тест не помешает.

Вес 1 шлакоблока | Таблица

Масса шлакоблока напрямую зависит от его фактического объёма: камень бывает полнотелым или пустотным. На рынке встречаются три категории стеновых камней из шлака, поэтому выведем каждую группу в отдельную весовую категорию:

- Полнотелый. Отсутствие пустот повышает прочность шлакоблока, но делает его гораздо тяжелее. Такие камни могут использоваться для несущих стен и фундаментов, их вес варьируется в пределах 25-29 кг.

- Пустотелый. Такой камень обычно используют только для возведения стен, включая несущие конструкции. Вес одной штуки – 12-23 кг.

- Полублок. В таком камне преобладают пустоты, поэтому материал используется только для межкомнатных перегородок. Вес шлакоблока: 9-13 кг.

Согласно ГОСТ 6433-99 «Камни стеновые бетонные», плотность пустотелых шлакоблоков не должна превышать 1650 кг/куб.м., а полнотелых – не более 2200 кг/куб.м.

Естественно, помимо % пустотности и плотности на массу камня влияют и размеры, поэтому крупногабаритный шлакоблок 200 200 400 будет иметь наибольший вес.

| Размер | Состав блока | Пустотность, % | Вес | Примечание |

| 390х190х188 | Пескоцементный | 40 | 10 | С открытым дном |

| 390х190х188 | Пескоцементный | 40 | 12 | С закрытым дном |

| 390х190х188 | Керамзитобетонный | 40 | 10 | С закрытым дном |

| 390х190х188 | Пескоцементный | 30 | 14,5 | С закрытым дном |

| 390х190х188 | Пескоцементный | 28 | 16 | С закрытым дном |

| 390х90х188 | Пескоцементный | 30 | 10 | Двухпустотный |

| 390х90х188 | Керамзитобетонный | 30 | 9 | Двухпустотный |

| 390х190х188 | Пескоцементный | — | 28 | Полнотелый |

| 390х190х188 | Керамзитобетонный | — | 25 | Полнотелый |

| 400х200х200 | Пескоцементный | — | 29 | Полнотелый |

| 400х200х200 | Керамзитобетонный | — | 26 | Полнотелый |

Достоинства и недостатки шлакоблочного кирпича

Этот материал в сравнении с другими кладочными элементами имеет ряд преимуществ, оправдывающих выбор в его пользу:

- экономичность;

- технология и легкость монтажа, при которой не требуется специальная квалификация и навыки;

- достойные показатели технических характеристик на прочность, теплопроводность и влагоустойчивость;

- шлакоблок устойчив ко всем природным воздействиям;

- превышение сроков возведения в отличие от кирпичной кладки в 5 раз;

- этот материал морозоустойчив и не подвержен воздействию ультрафиолета;

- в отличие от кирпичных стен шлакоблочная конструкция значительно тоньше, теплозащитные качества одинаковые;

- разнообразная цветовая гамма;

- имеет небольшую массу, что способствует разгрузить основание фундамента.

Как и любой строительный материал, шлакоблочный кирпич имеет и недостатки:

- шероховатая поверхность, которая требует незамедлительной штукатурки;

- после изготовления шлакоблок необходимо выдерживать под открытым небом около 1,5 лет;

- при проведении через блоки технических коммуникаций возникают трудности;

- слабая звукоизоляция.

Эти недостатки незначительные, но все же их нужно учитывать при возведении жилых и производственных построек.

Из чего делают: состав и пропорции

Сразу стоит уточнить, что для изготовления раствора из которого формируют шлакоблоки используются самые разнообразные материалы, поэтому строгой рецептуры изготовления здесь нет. Обычно, в качестве основного сырья выступает песчано-цементная смесь, которая подвергается вибропрессовке в специальных формах. Помимо ключевых компонентов, могут применяться различные наполнители и пластифицирующие добавки, которые повышают прочность и морозоустойчивость готовых изделий.

Для наполнения смеси из которой делают строительный камень, могут использоваться такие компоненты:

- Керамзитный камень

- Мелкая фракция кирпича

- Древесные опилки

- Шлак (отходы выплавки металла)

- Щебень мелкой фракции

- Перлит

- Гипс

- Песок

Если говорить о технологии изготовления, обычно применяется такая пропорция: 9 частей шлака, 1 часть цемента. Вода берётся в соотношении ½ от общего объёма материалов. Отметим, что это стандартная технология, которая может отличаться у разных производителей, в зависимости от используемых компонентов.

Производство шлакоблока

Шлакоблок своими руками, или же в заводских условиях, производят методом вибропрессования. Это уплотнение жесткой смеси исходных компонентов. Жесткой именуют сухую заготовку.

Снизу или с боков ее сотрясают. Эта вибрация ведет к уплотнению материала. Завершает формирование блоков специальный пресс. Он воздействует на «кирпичики» сверху.

Для вибропрессования нужен станок для шлакоблоков. Есть любительские и профессиональные модели. Однако, кустарное производство протекает, как правило, без вибропресса.

Дабы не тратиться на него, предприниматели пользуются лишь формами. Это металлические лотки, в которые заливается бетонная смесь. Иногда они сколачиваются из деревянных досок. Для удобства делают ячейки для одновременной заливки нескольких шлакоблоков, увеличив длину и ширину внешних граней ящика.

Остается залит в формы раствор и сделать в блоках пустоты. Используют стеклянные бутылки. Ими продавливают шлакоблоки лишь те, кто производит строительные «кирпичики» у себя во дворе, гараже. На крупных производствах пустоты в блоках делают с помощью металлических трубок.

Если пользоваться бутылками, придется удалять излишки раствора, выдавливаемого ими. Эти остатки можно пустить на новые блоки. Одного мешка цемента, кстати, хватает примерно на 40 плит стандартного размера.

Специального помещения для производства не нужно. Поэтому, изготовление шлакобетона называют успешной бизнес-идеей. Однако, стоит учесть малый спрос на кустарные плиты.

Они не отвечают ГОСТам. Потребитель стремится переплатить, но быть уверенным в качестве товара. «Кирпичи» собственного выпуска, обычно, в собственном хозяйстве и используют.

Характеристики материала

Прежде чем выбрать материал для возведения какой-либо конструкции из шлакоблока, необходимо ознакомиться с его основными характеристиками. Материал имеет различные размеры и формы, но стандартные габариты составляют 200 на 400 мм.

Различаются две разновидности шлакоблоков:

- пустотные;

- монолитные.

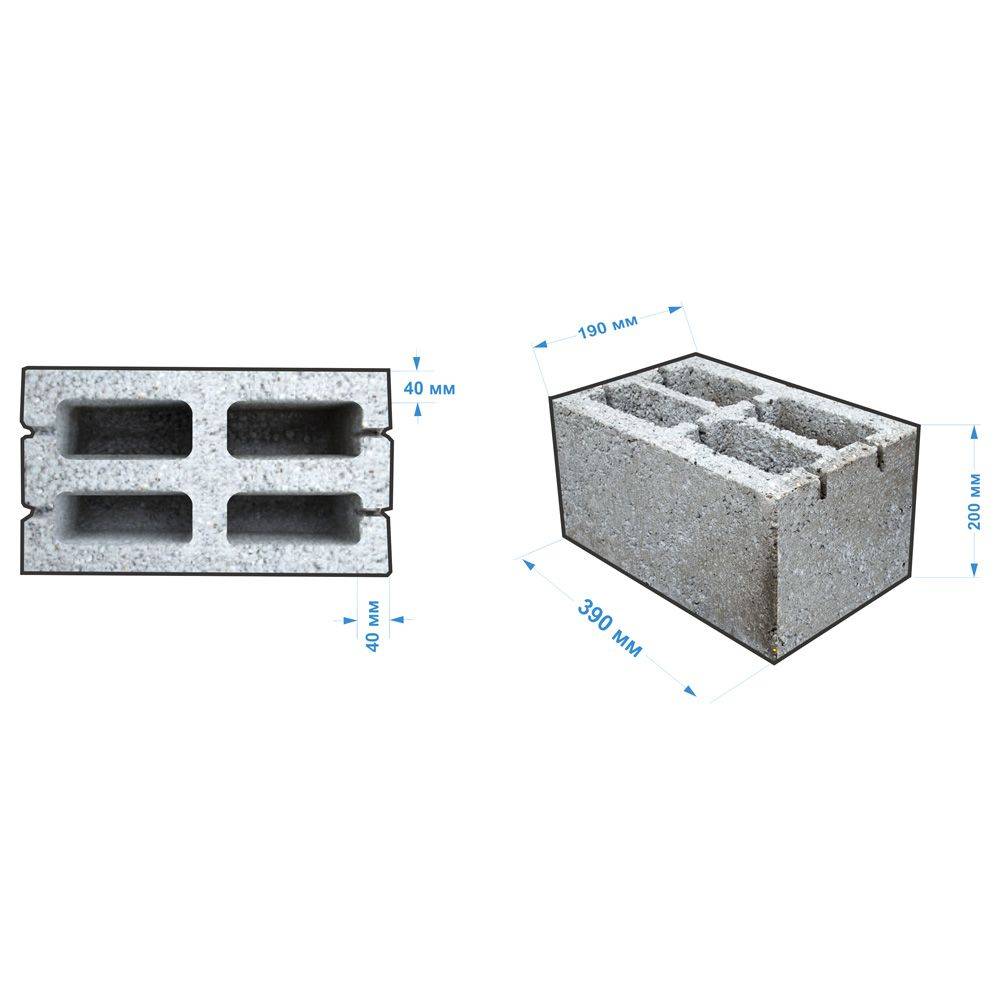

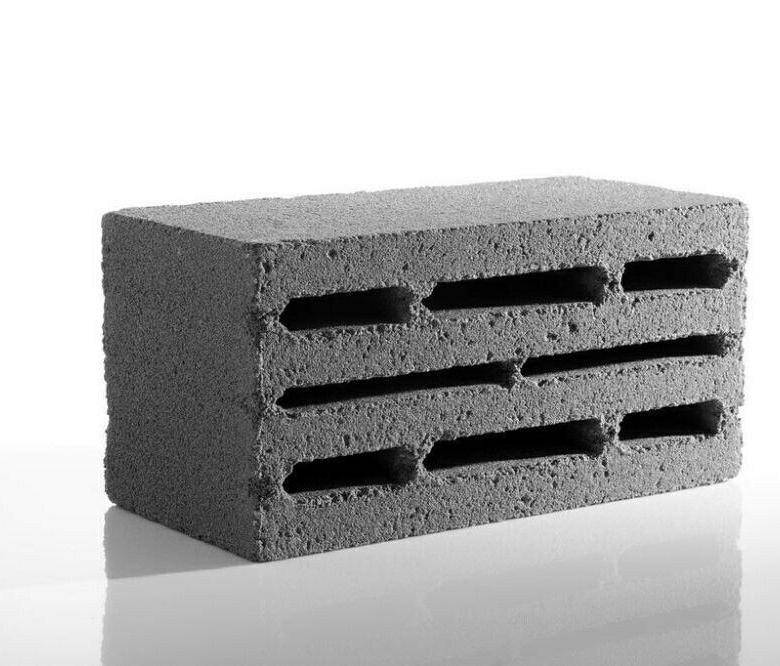

Шлакоблок имеет разное внутренне строение:

- с двумя прямоугольными полостями;

- с четырьмя прямоугольными полостями;

- с двумя или тремя полостями округлой формы;

- с полостями, расположенными в 3 ряда, которые имеют произвольную форму.

Чтобы определить плотность шлакоблока, рекомендуется обратить внимание на особенности марки товара. Именно в маркировке можно найти важную информацию о нагрузке, которая должна приходиться на 1 кв

см.

Невысокие несущие свойства конструкции, возведенной из шлакоблока, не позволяют использовать материал для возведения многоуровневых зданий. Материал проявляет низкую устойчивость к высокой нагрузке.

Шлакоблоки имеют повышенную гигроскопичность. Это накладывает определенные ограничения на применение материала в строительстве и требует соблюдения следующих требований:

- строительство осуществляют в период, когда отсутствует повышенная влажность;

- стены необходимо укладывать на фундамент с высотой не ниже 70 см;

- покрытие снаружи рекомендуется наносить слоем, ширина которого составляет примерно 2 см. Работу эту начинают проводить сразу после окончания монтажа.

- строение нельзя оставлять на продолжительный период без крыши для уменьшения поглощения влажности материала.

Подходящие параметры

- Рекомендуемая плотность составляет 35-125 кг/см2. Из материалов с маркировкой М125 или М100 изготовляют фундамент и цокольные стены. Изделия с маркировками М75 или М50 используют для монтажа стен и различных перегородок. Марку М35 применяют как утеплитель.

- Строение без утраты основных характеристик способен выдерживать до 50 циклов. Это демонстрирует хорошую устойчивость строительного материала к низким температурам. Чтобы внешние стены имели длительный срок службы, их монтируют из блока, который устойчив к низким температурам (выдерживает 35 циклов). При эксплуатации строений в более суровом климате рекомендуется использовать в качестве основного материала блок с более высокой устойчивостью к низким температурам.

Виды и стандартные размеры блоков из шлакобетонной смеси

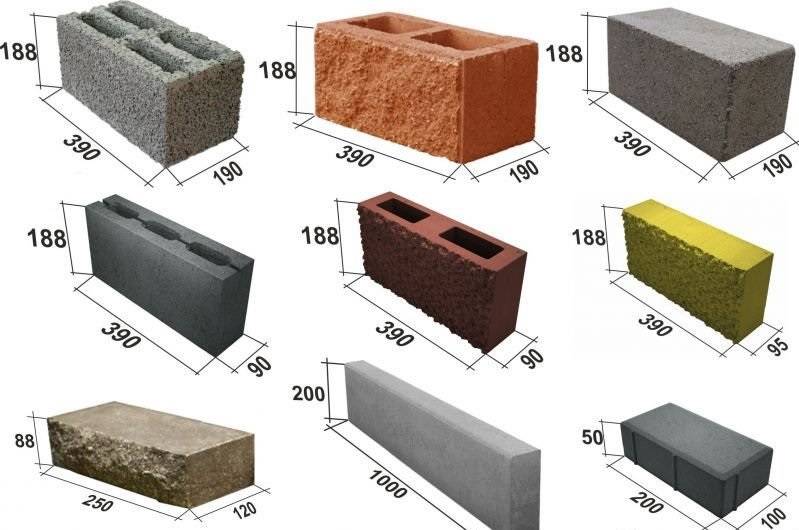

В большинстве случаев, шлакоблоки всех видов изготавливаются в соответствии с нормами ГОСТ, поэтому имеют строго определённые параметры. В частности, общепринятым стандартом считаются такие размеры:

- Длина – 390 мм

- Ширина – 190 мм

- Высота – 188 мм

Стандарт обусловлен тем, что один камень заменяет по объёму 4 кирпича, что упрощает расчёты при строительстве.

Однако на рынке могут встречаться такие размеры: 400*200*200 и 395*195*195. Такой камень часто используется при возведении промышленных объектов. При возведении межкомнатных перегородок применяются изделия с такими габаритами: 390*120*188.

Состав шлакоблока

По сути, состав шлакоблока сродни составу бетона, у которого вместо гравия или щебня используют легкие наполнители. Многие его характеризуют как легкий бетон. В самом деле, по своим характеристикам этот блок сродни бетону. Так же как и он, в производстве шлакоблока применяют маркировку прочности (от M35 до M125) и морозостойкости (от F15 до F50).

Технология производства шлакоблока также позаимствована у жесткого бетона — полусухое формование и прессование. Обычная норма расхода наиболее распространенных «рецептов» шлакоблока — 1 часть цемента, 0.5 объема воды и 8-9 частей наполнителя. Например, для самого популярного типа — это 9 частей доменного шлака или 4 части граншлака плюс 4 части мелкого отсева щебня.

Кроме указанных, наполнителем могут также быть:

- песок, галька и гравий (стандартные для бетона материалы);

- вторичный щебень (бетонный или кирпичный бой);

- керамзит;

- зола или котельный шлак;

- перлит;

- опилки и другие отходы производства.

Чем плотнее фракции, тем плотнее блок. От плотности и степени пустотности зависит использование шлакоблока в строительстве.

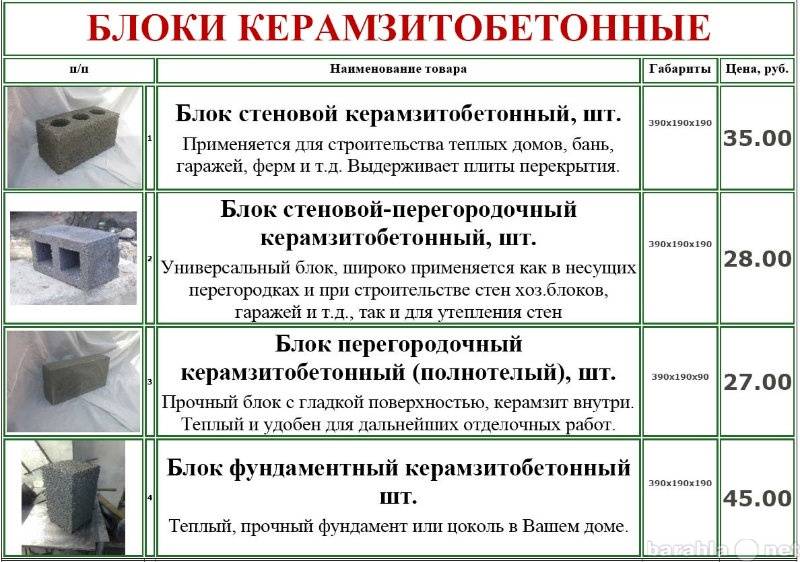

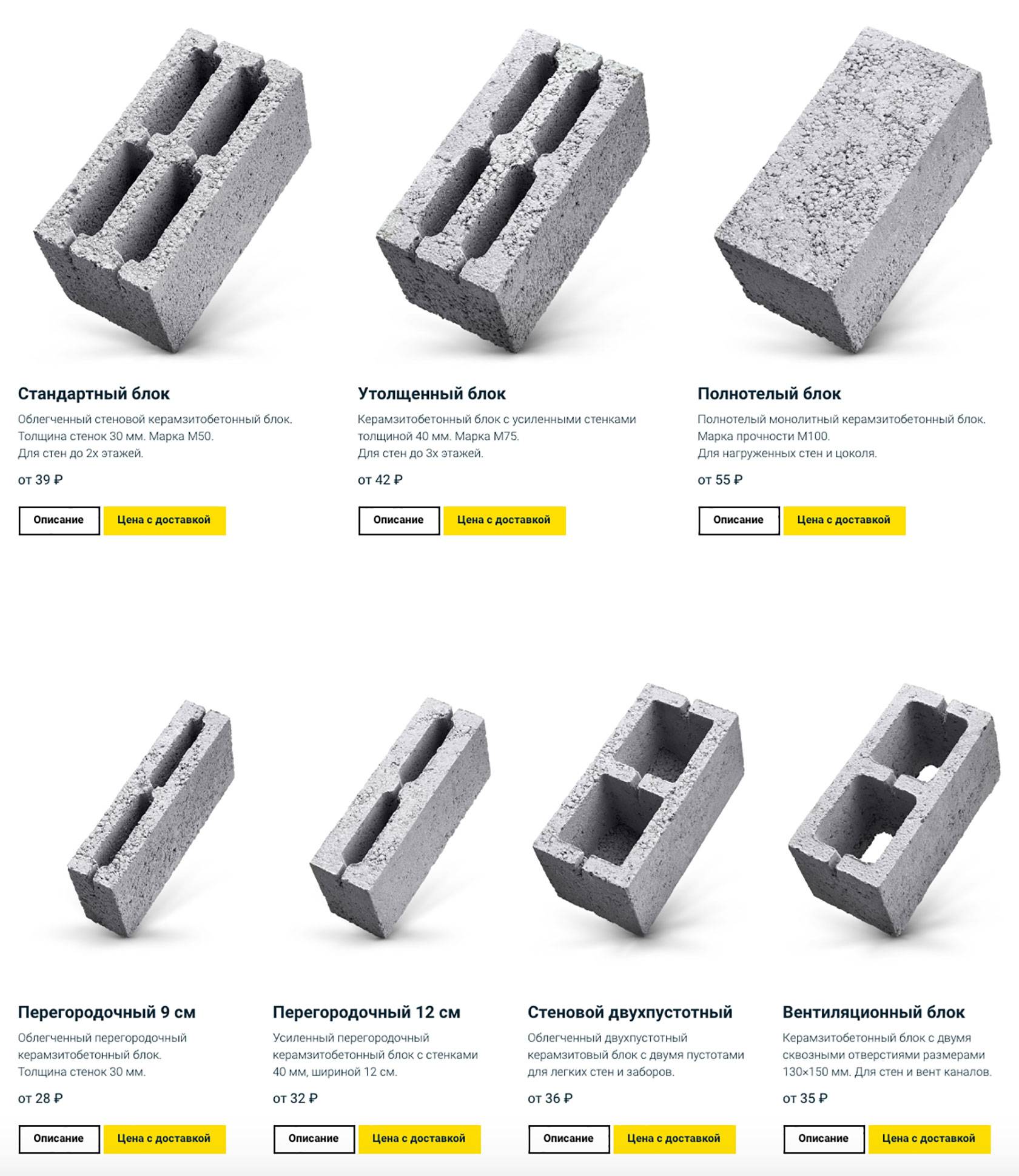

Сколько стоит шлакоблок

Стоимость шлакоблоков зависит от разных факторов, но в целом их цены в зависимости от регионов производство отличаются не слишком сильно и можно ориентироваться на стоимость блоков из шлакобетона любого из производителей. Примерную стоимость можно принять по таблице приведенной ниже (в скобках указана примерная цена в долларах по курсу на день публикации):

| Размер | Состав блока | Пустотность, % | Цена, руб ($) |

| 390х190х188 | Пескоцементный | 40 | 36 (0,63) |

| 390х190х188 | Керамзитобетонный | 40 | 40 (0,70) |

| 390х190х188 | Пескоцементный | 30 | 41 (0,72) |

| 390х90х188 | Пескоцементный | 30 | 23 (0,40) |

| 390х90х188 | Керамзитобетонный | 30 | 26 (0,46) |

| 390х190х188 | Пескоцементный | — | 50 (0,88) |

| 390х190х188 | Керамзитобетонный | — | 60 (1,05) |

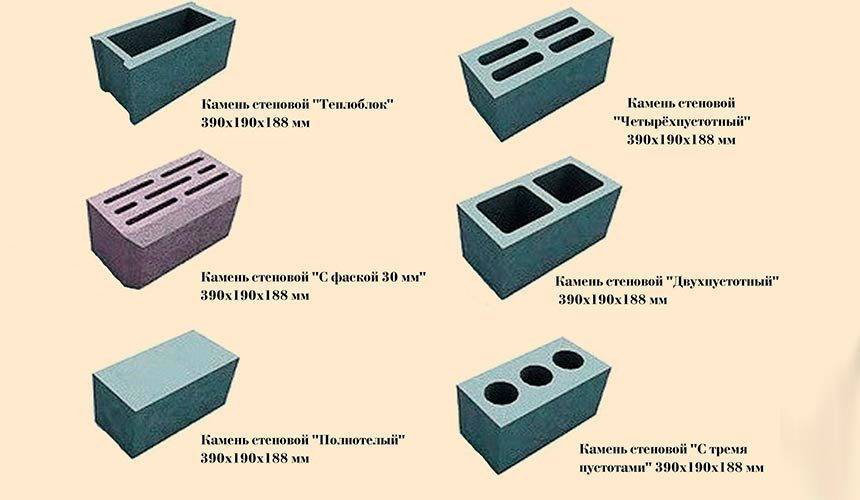

Классификация шлакоблоков

Камни выпускаются полнотелыми и с пустотами. Они имеют правильную, в виде прямоугольного параллелепипеда форму или, по заявке потребителя, – с лекальными и фасонными очертаниями. В зависимости от предназначения, блоки обладают разной фактурой поверхности, отличающейся внешним видом и характером своего строения:

- гладкую – без заметных неровностей;

- шлифованную – шероховатость сглаживается путем однократной шлифовки;

- рифленую – с периодически повторяющимися выступами, либо заглублениями;

- колотую – рельефность достигается путем сколов без дополнительной обработки.

Полнотелые бетонные камни отличаются бóльшими прочностными характеристиками, теплопроводностью и весом, нежели пустотелые стеновые блоки. Сквозные и ограниченные пустоты содействуют лучшей теплоизоляции и располагаются равномерно по объему шлакоблока, строго перпендикулярно обеим опорным плоскостям.

Шлакоблоки бывают лицевыми и рядовыми, угловыми, поперечными, а также перевязочными. Их выпускают полноразмерными, трехчетвертными и половинчатыми. Лицевые камни выполняют в двух модификациях – только с боковой, или же с торцевой и боковой фасадной поверхностью. Бетонные блоки изготавливают:

- неокрашенными;

- с добавлением цветных пигментов.

В зависимости от варианта применения, бетонные блоки подразделяются на стеновые и перегородочные. В их условном обозначении, кроме буквенных символов, присутствуют цифры, обозначающие размеры камня, марки по прочности и морозоустойчивости, а также средний показатель прочности и ГОСТ.

Технология производства

Прочность шлакоблока обусловлена его технологией производства, которая основана на использовании жесткой бетонной смеси. Полусухое прессование, помимо высоких показателей конечного продукта, обладает простотой самого технологического цикла. В отличие от вибролитья, блок не должен проходить сушку в форме. После процедуры уплотнения смеси, она снимается и блок «дозревает» при естественных условиях (конечно, с определенными параметрами по температуре и влажности), а форма используется для другого блока.

Именно такая простота в условиях советского дефицита, а также невысокая стоимость конечного продукта, объясняла высокую популярность шлакоблока. Даже сейчас, при изобилии предложений на рынке стройматериалов, в отдаленных районах обычные шлакоблоки по-прежнему могут делать самостоятельно. Это удобно еще и тем, что нет необходимости в транспортировке — несмотря на высокую прочность, материал довольно хрупкий и требует бережного обращения при погрузочно-разгрузочных работах.

После изготовления в бетономешалке жесткой бетонной смеси, ее загружают в формы и прессуют. Это могут делать на вибростоле, но лучше, если вибропрессование происходит в двух плоскостях, в том числе при помощи пуансона. Во-первых, повышается прочность, во-вторых, сокращается время. И хотя речь идет о небольших интервалах (уменьшение с 90 сек до 20-30 сек), но в условиях массового производства это достоинство ощутимо.

Затем форма снимается и блок оставляют на предварительную сушку в течение до 4 суток (при использовании модификаторов-ускорителей время может сократиться до 36 часов)

Важно обеспечить высокую влажность, чтобы гидратация бетона протекала нормально (без пересыхания). Иногда используют обработку паром блоков, уложенных на специальные стеллажи

По истечение этого времени, прочности достаточно, чтобы шлакоблоки можно было складировать до полного созревания (как и для бетона стандартный срок 4 недели при температуре 20°C).

Изготовление материала

Ничего сложного в производстве шлакоблоков нет, рассмотрим, каким образом происходит изготовление.

Процесс производства

- Производственный процесс состоит из 3−х этапов. На первоначальном этапе готовится полусухая бетонная смесь из воды, наполнителя, цемента.

Возможно (не обязательно) добавление пластифицирующих веществ, не более 5 гр на один блок.

- быстрое набирание прочности;

- повышение прочности готового изделия;

- повышение морозостойкости;

- повышение водонепроницаемости.

- Следующий этап – заполнение формы вибропресса для шлакоблока смесью. Бетонная смесь заливается в формы и уплотняется вибрацией и прижимается пуансоном. После чего, форма убирается, а на поддоне остаётся блок−сырец.

По инструкции процесс вибрации длится от 10 секунд до 1,5 минут. Сырец должен держать форму, не рассыпаться

Для получения качественного сырца важно соблюдать пропорции компонентов смеси

- Заключительный этап – сушка (затвердевание) блоков, длится он 2−4 суток при естественной температуре. Добавив специальные вещества, можно ускорить процесс высыхания. Положительно скажется на качестве продукции пропарка.

При помощи лебёдок, кранов, для складирования и пропарки можно применять многоярусные стеллажи, что позволит эффективнее использовать производственные площади. Помещение для сушки должно быть сухим, тёплым (не ниже 18−20 градусов), полное затвердевание проходит в течение месяца.

Обзор характеристик и свойства шлакоблока

Среди недорогих стройматериалов, которые применяют для возведения любых построек, в том числе жилых домов, является шлакоблок. Его популярность обусловлена тем, что делают его практически из отходов. Изначально производство блоков велось из доменного шлака, но сейчас принято использовать для этого любые бросовые наполнители. Это вулканические породы, песок, котельный шлак и зола, отсев, измельченный керамзит. В основе этого бетона лежит неорганический наполнитель. Целью данной статьи будет ознакомление читателей со свойствами и характеристиками шлакоблока согласно ГОСТ 6133−99.