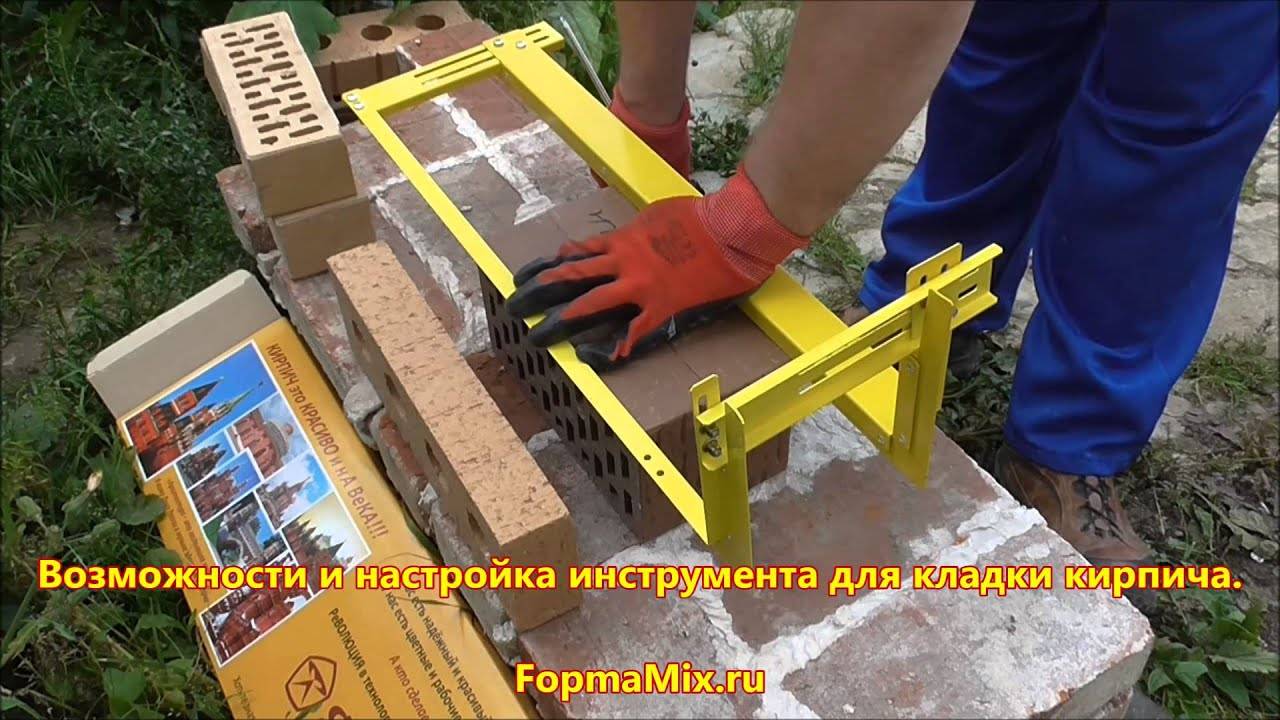

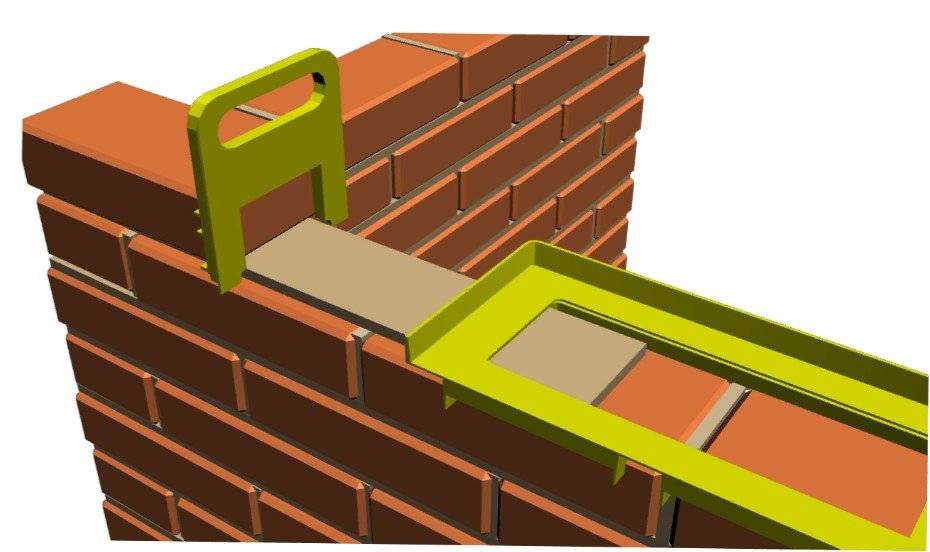

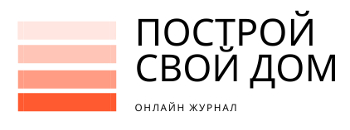

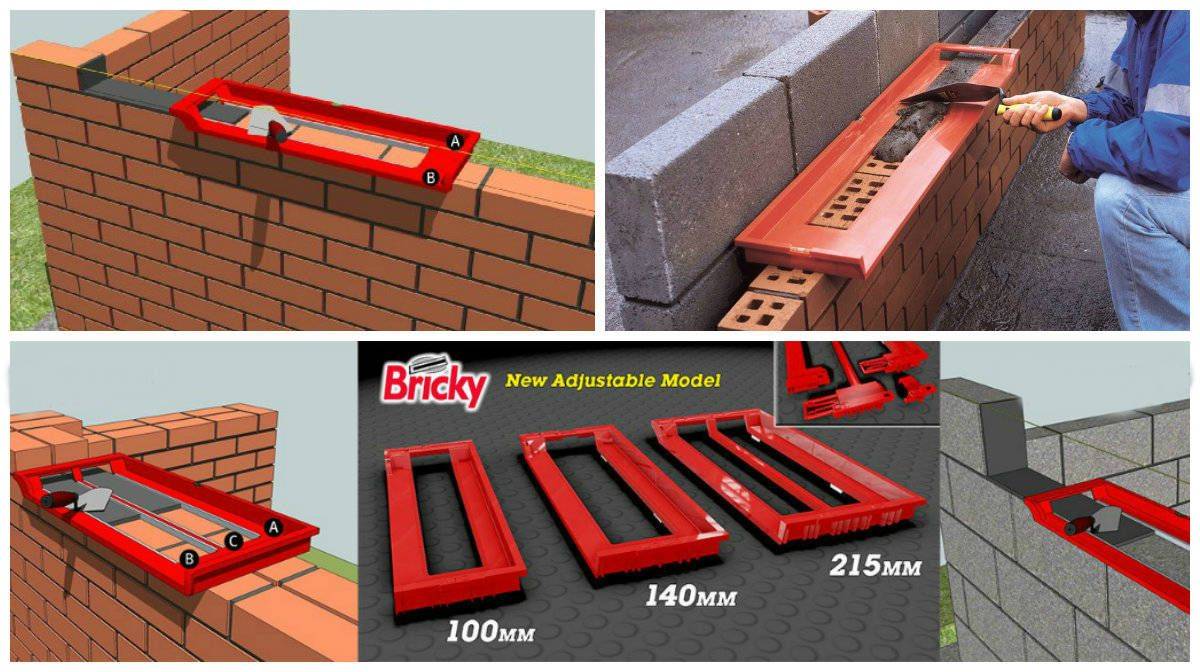

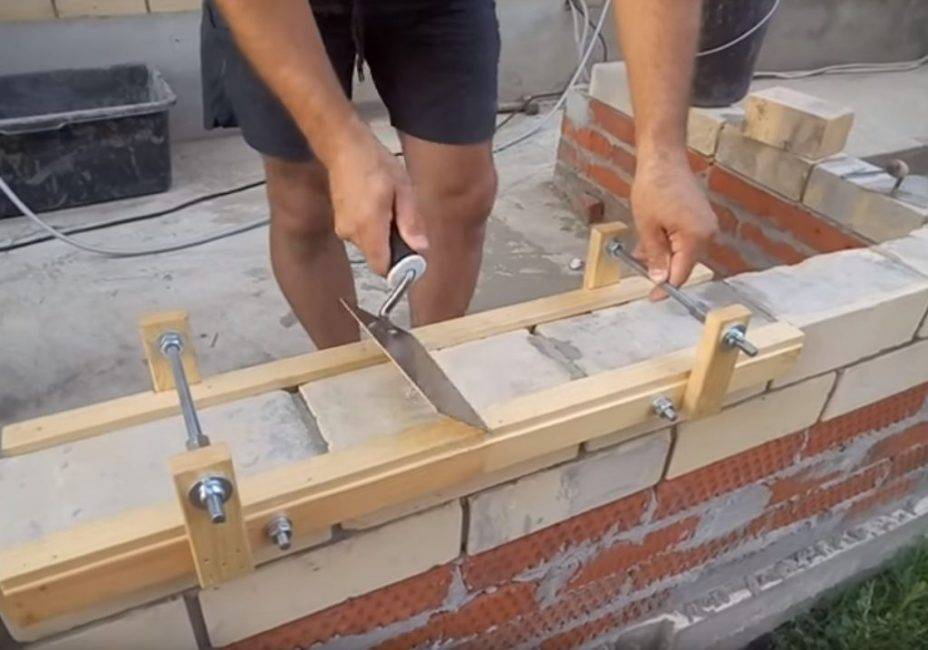

Преимущества шаблона

К ним относится:

- применение шаблонов при укладке блоков, позволяет устанавливать их на слой из раствора одной толщины без всяких излишков, что облегчает работу и делает ее более производительной. Помимо всего заметно снижается расход раствора. Возможно, с достаточной точностью сделать расчет нужного его количества;

- шаблоны используются как для облицовочных работ, так и для укладки основного каркаса здания;

- даже неопытному мастеру такая конструкция поможет получить кладку хорошего качества, с блоками, уложенными на одном расстоянии, строго по горизонтали и вертикали;

- невысокая стоимость шаблонов доступна всем, кто пожелает их приобрести.

Поэтому начинающим мастерам или людям, самостоятельно решившим сделать кладку, эта конструкция будет незаменима.

Классический инструмент каменщика

Основные инструменты любого мастера, занимающегося кладкой блоков или кирпича, бывают ручные, разметочные.

Ручные инструменты это:

- мастерок, напоминающий маленькую лопатку, которым наносится и равняется раствор, а также удаляются его излишки. Заполняется и затирается промежуток между блоков. Рукояткой, постукивая по блоку, его выравнивают;

- молоток, напоминающий кирку. Один его боёк заострён, другой напоминает прямоугольный брусок. Заострённой частью делают небольшие сколы на блоке, тупой раскалывают блок пополам;

- расшивку используют в завершении работ для декоративных целей и делая шов сплошным;

Разметочные инструменты это:

- строительные отвесы – ими осуществляют контроль стен по вертикали и горизонтали;

- причальные шнуры – ими контролируется горизонталь при кладке ряда;

- угольники – ими проверяется точность углов;

- строительные уровни – ими осуществляется текущий контроль над вертикальностью и горизонтальностью поверхности;

- линейки;

- рейки из алюминия длиной до 3метров, для замера общей вертикальности и горизонтальности;

- контроллеры, в виде водяных глазков.

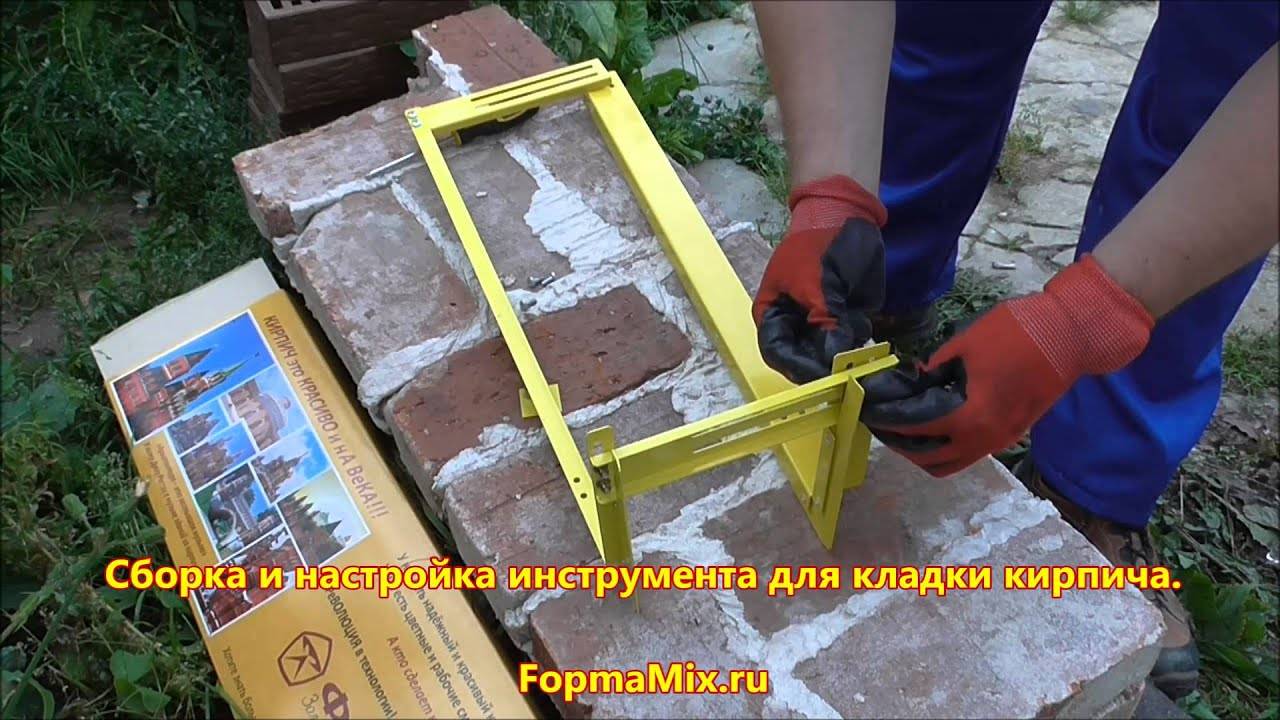

Что лучше — купить или сделать захват самостоятельно

Купить, конечно, всегда проще, особенно когда под рукой нет ни нужного металла, ни навыков работы с ним. Заводские приспособления нередко бывают регулируемыми, с их помощью можно переносить как блоки шириной 100, так и 400 мм. Это первый, и очень большой плюс. Второй заключается в том, что металл, из которого сделан захват, покрыт антикоррозийным составом либо сделан из оцинкованной стали.

Если инструмент нерегулируемый, а нужного размера в продаже тоже нет или он стоит слишком дорого (захват Итонг, например, на август 2020 г. стоит 4800 руб.), придётся делать захват самостоятельно или заказывать в мастерской.

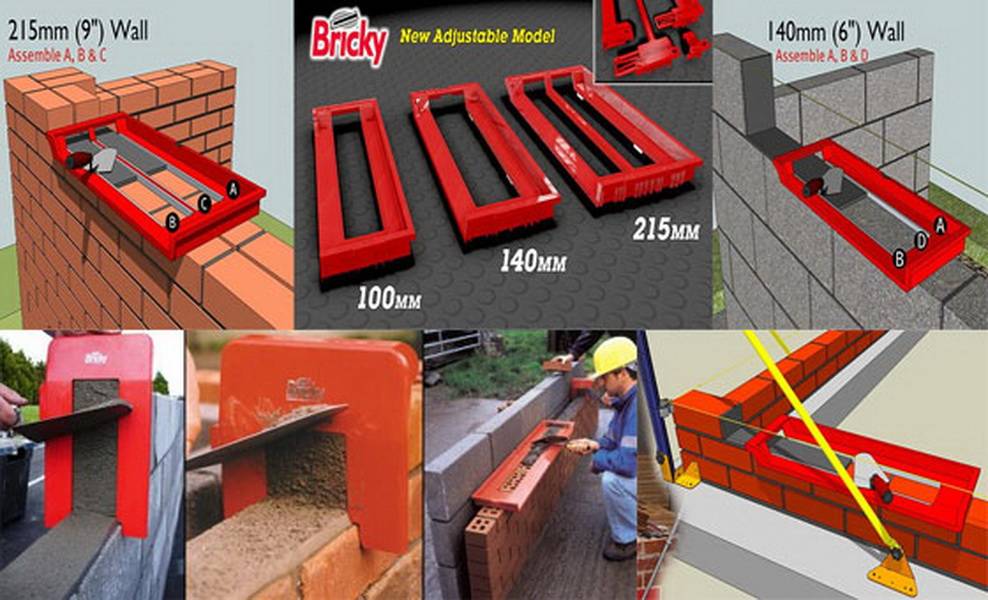

Этапы изготовления шлакоблоков в домашних условиях

Процесс производства шлакоблоков называется вибропрессованием. Это уплотнение в пресс-форме полусухого шлакобетонного раствора под действием вибрации.

Ингредиенты для раствора:

- шлак – 14 частей;

- гравий (размер до 15 мм) – 4 части;

- песок просеянный крупный – 4 части;

- цемент с маркировкой М400-М500 – 3 части;

- вода – от 3 до 6 частей;

- пластификатор для укрепления и ускорения просушки (добавлять в раствор согласно инструкции производителя).

Заменить пластификатор могут опилки, щебеночный отсев, кирпичные обломки, керамзит.

Другие рецепты шлакобетонных смесей:

- Шлак с цементом смешиваются 8:1,5. Вода для разведения составляет не более половины массы цемента.

- Цемент, угольная зола и щебень смешиваются 1:4:4. Вода добавляется до пластичного состояния раствора.

Приготовление блоков:

- Приготовить смесь.

- Установить оборудование на ровную площадку, подключить электропитание.

- Форму обработать смазочным материалом.

- Подготовленный раствор уложить в форму, накрыть крышкой.

- Включить двигатель.

- По мере усадки раствора в процессе вибрации его необходимо добавить. Количество раствора должно быть одинаковым, иначе шлакоблоки будут разного размера.

- Выключить двигатель, когда крышка коснется упоров, формирующих высоту блока.

- Готовое изделие аккуратно достать из формы и отправить на просушку.

Сушатся готовые шлакоблоки в сухом, хорошо вентилируемом помещении. В холодную погоду помещение должно отапливаться. Если для просушки используют открытую площадку, то блоки нужно укрыть от попадания прямых солнечных лучей и влаги. Для этого площадку оборудуют сухим настилом и навесом. В случае осадков сохнущие блоки нужно прикрыть пленкой.

Использовать готовые шлакоблоки можно лишь через 3-4 недели просушки. Если этого не сделать, то блоки могут деформироваться под тяжестью верхних рядов стены.

Сделать станок для шлакоблоков своими руками нетрудно. Основную часть материалов составляют строительные отходы, а инструменты можно найти дома или купить. Изготовленные собственноручно шлакоблоки имеют качественный и экологичный состав.

При работе с устройством нужно соблюдать правила безопасности, поскольку оно оснащено электрическим мотором.

Преимущества шаблона

К ним относится:

- применение шаблонов при укладке блоков, позволяет устанавливать их на слой из раствора одной толщины без всяких излишков, что облегчает работу и делает её более производительной. Помимо всего заметно снижается расход раствора. Возможно, с достаточной точностью сделать расчёт нужного его количества;

- шаблоны используются как для облицовочных работ, так и для укладки основного каркаса здания;

- даже неопытному мастеру такая конструкция поможет получить кладку хорошего качества, с блоками, уложенными на одном расстоянии, строго по горизонтали и вертикали;

- невысокая стоимость шаблонов доступна всем, кто пожелает их приобрести.

Поэтому начинающим мастерам или людям, самостоятельно решившим сделать кладку, эта конструкция будет незаменима.

Виды кладки шлакоблока

Различают четыре способа кладки шлакоблока:

Кладка шлакоблока в два камня.

Зачастую, используется для возведения фундаментов или цоколей. Стены с такой кладкой будут более теплые, за счет толщины.

Кладка шлакоблока в полтора камня.

Такая кладка используется для кладки несущих и наружных стен дома.

Кладка шлакоблока в один камень.

В один камень из шлакоблока возводят как стены с наружной стороной так и монтируют стеновые перегородки внутри дома.

Кладка шлакоблока в пол камня.

В пол камня рекомендуется возводить только внутренние стеновые перегородки. Они достаточно тонкие и не могут выполнять несущую функцию в строении.

кладка в один, полтора и два блока

Советы по выбору инструмента

Выбор инструментов для кладки газобетона своими руками должен проводиться в соответствии с определенными правилами:

- Для облегчения распиловки блоков рекомендовано использовать сабельную пилу по газобетону.

- Не рекомендовано проведение резки блоков с применением обычной ручной пилы. Специалисты рекомендуют использование пилы-аллигатора, полотно которой имеет победитовые напайки. С помощью этого инструмента обеспечивается быстрая и качественная распиловка блоков.

- Для выравнивания блоков нужно использовать шлифовальную машинку. Во время проведения работ нужно использовать защиту от пыли.

- Подъем газобетонных блоков должен проводиться с использованием самодельного ромбового захвата.

- Для обеспечения удобств во время строительства нужно переносить блоки с применением специального приспособления.

- Для определения продольного положения блока рекомендуется использовать строительный уровень, длина которого составляет не менее 2 метров. Поперечное измерение проводится инструментом, который имеет меньшую длину.

- Усаживание материала на раствор должно проводиться с применением резиновой киянки.

Изготовление в домашних условиях

Его изготовление при желании можно начать с минимальных капиталовложений. Это будет выгодно, если планируется построить частный дом или хозпостройки, а также производство может обернуться неплохим коммерческим мероприятием. Если заранее составить простой бизнес-план и рассчитать окупаемость проекта.

Подходить к этому надо серьезно:

- создать производственные места для сушки и хранения получаемого материала;

- выделить помещение для установки необходимого оборудования;

- рассчитать затраты на станки и их использование, имеется ввиду потребление электроэнергии и других ресурсов;

- найти поставщиков сырья и потенциальных клиентов;

- продумать рекламу или пиар-ход, чтобы о вашей продукции узнало как можно больше людей;

- нанять работников и установить им зарплату.

Как применяется и какова цена клея для блоков из газобетона, можно узнать из данной статьи.

На видео – технология производства шлакоблока, пропорции:

Процесс производства шлакоблока не представляет ничего сложного, но он трудоемкий, потребуется много физических усилий. Особенно на первых порах, пока производство не будет отлажено.

Каков вес газобетона 1м3, указано в описании к данной статье.

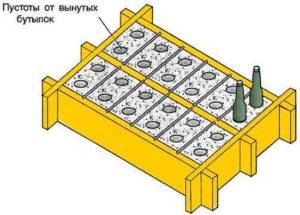

Для формовки шлакоблока нужны подходящие емкости. Их можно сделать самостоятельно или купить в строительных магазинах. Необходимо заранее рассчитать оптимальное количество форм для заливки, чтобы оборудование не простаивало без загрузки. Экономным вариантом является емкость с двумя выпуклостями на дне, которые делают пустоты в получаемом блоке. На прочностных характеристиках материала это никак не скажется, а вот расход раствора значительно снизится. По некоторым данным можно сэкономить на наполнителях более чем 50%.

Следующим приобретением должен быть станок, так званый вибропресс. Не стоит сразу брать дорогой агрегат на много форм. Вначале достаточно ограничиться устройством, которое формует 1-2 блока за цикл. Со временем, когда дело будет поставлено на «широкую ногу», и проявятся все нюансы производства, можно будет купить станок мощнее и производительнее.

Газобетон плюсы и минусы, а так же особенности использования указаны в статье.

Это самый экономный вариант производства шлакоблоков. Вначале из уголков или металлических профилей сваривается фундамент будущего агрегата, а затем к его углам привариваются пружины, на которых закрепляется упомянутый лист, по его краям прикрепляются, с помощью сварки, уголки. Они будут служить бортиками. При расстановке форм с раствором при встряске они будут понемногу двигаться по листу, а бортики будут удерживать их от падения.

Технология получения

Его изготовление начинается с замеса раствора. Это осуществляется в бетономешалке или смесителе. В любом из этих аппаратов на выходе получается нужная смесь. Только при их выборе нужно учесть мощность и производительность.

Опишем все стадии производства:

- Первая. Готовиться бетонная смесь, в ее состав будет входить цемент, вода и гранотсев, при желании добавляется пластификатор. В принципе это приготовление очень схоже с изготовлением обычного песчано-цементного раствора. Если еще не купили аппараты для перемешивания смеси, то надо будет использовать ручной труд. А подходящая емкость для замеса и лопата станут надежными помощниками.

- Вторая. После приготовления состав тут же заливается в формы вибропресса. Смесь, проходя вибрацию, запрессовывается еще и пуансоном, который плотно прижимается к каждой ячейке. Процесс двойного воздействия длится не более 1,5 минуты. После окончания матрица пресса поднимается, а на рабочем столе остается готовый шлакоблок. Благодаря жесткому замесу он не растрескивается при высыхании, и надолго сохраняет свою форму.

- Третья. Во время нее происходит затвердевание готовых изделий. Их выкладывают на специально отведенные места под открытым небом, лучше для этих целей предусмотреть поддоны. Тогда в случае выпадения атмосферных осадков можно накрыть изделия полиэтиленом и закрепить его. В среднем сушка при хорошей погоде занимает 36 часов. Это время можно сократить, если в смесь добавить специальные пластификаторы.

- Четвертая. При помощи грузоподъемных устройств шлакоблоки складируются. Наилучший вариант – многоярусные стеллажи, они значительно сэкономят площадь хранения, а также на них можно произвести пропарку сразу нескольких десятков изделий. После нее улучшается прочность блоков и сокращается время их полного высыхания. Окончательное затвердевание может занять месяц.

Газобетонный блок d500 характеристики и правили применения указаны в статье.

На видео – производство шлакоблоков своими руками:

Зацепы для кладки

Зацепы можно изготовить из профильной трубы. Для соединения двух ручек к трубам привариваются пластины выпиленные из уголков. Две ручки соединяются болтом для свободного хода. Шарнир нужно сместить к краю для увеличения силы захвата.

Зазор под ручкой должен быть не слишком большим, но достаточным для обхвата двумя руками. В сложенном состоянии ширина захватной части должна быть на 5-7 мм больше блока, чтобы не было слишком большого хода ручек.

Зазор под ручкой должен быть не слишком большим, но достаточным для обхвата двумя руками. В сложенном состоянии ширина захватной части должна быть на 5-7 мм больше блока, чтобы не было слишком большого хода ручек.

Пластины для захвата выпилены из швеллера толщиной 5 мм. Толще делать не нужно, чтобы было удобно придвигать блок прямо к клею. Одна пластина имеет размеры 75×85, вторая 90×75. Вторая пластина длиннее, потому что трубы закреплены со смещением.

Ручку нужно сделать не скользящей, на конец трубы одеть заглушку, чтобы рука не соскочила. Усилие захвата получается очень мощным, приспособа спокойно поднимает 2 тяжелых бетоноблока. Ничего не выпадает. Но технику безопасности нужно соблюдать.

Кладка шлакоблоков своими руками

Кладку из кирпича, шлакоблока или любого другого строительного материала начинают с углов будущего дома. При этом нужно быть очень внимательным, так как от правильности выставления углов будет зависеть ровность и надежность всех стен. Сначала на углы фундамента накладывают немного раствора и разравнивают кельмой. Затем поверх него под прямым углом кладут два блока, после чего на них монтируют еще один блок, соблюдая перевязку швов.

Если какой-либо элемент не вписывается в общую картину, его поправляют, слегка простукивая кельмой. В полученный шов между верхним и нижним блоком забивают гвозди и натягивают шнур, который будет являться ориентиром при кладке первого ряда. После монтажа первого ряда по всему периметру фундамента приступают к укладке второго ряда и так далее.

Монтажные швы в стенах являются мостиками холода, через которые из дома выходит тепло, поэтому их ширина должна быть минимальной. Для шлакоблоков рекомендуемая ширина швов составляет около 10-15 мм. При меньших размерах кладка будет иметь низкую прочность.

Для равномерного распределения нагрузки по всему периметру стен и увеличения надежности кладки выполняется ее армирование. Для этого применяются металлические стержни, которые монтируются в пазы блоков, или армирующая сетка. В обязательном порядке армируется первый ряд блоков, после чего данная процедура выполняется через каждые 3-4 ряда.

Правильно возведенные стены из шлакоблока прослужат много лет, надежно оберегая жильцов от плохих погодных условий и принося в дом тепло и уют.

Шлакоблоки — прекрасный строительный материал, который обладает рядом достоинств, чем снискал популярность среди дачников и владельцев загородных домов. Начнем с того, что этот легковесный камень элементарно изготовить своими руками, о чем я вам расскажу, и не менее просто выполнять и самостоятельную кладку шлакоблоков. Бригада строителей вам не понадобится, и если вы захотите построить гараж, дачный домик или более серьезную постройку, то вполне справитесь сами. Приступим, и разберемся, шлакоблок и какие инструменты нам для этого понадобятся.

Итак, список инструментов:

- ручная дисковая пила или ножовка (шлакоблок легко пилится);

- респиратор (обязателен при распиловке);

- строительный уровень;

- водяной (гидроуровень);

- молоток или киянка;

- кельма;

- отвес (шнур или леска);

- порядовка.

Порядок работ по кладке шлакоблока

Как и при начале работ с кирпичной кладкой, выставляем углы, стараясь добиться правильного прямоугольника. Разумеется, предполагается что фундамент у вас уже готов и вы провели подготовительные работы, включая его . В вершины углов укладываем четыре шлакоблока, выравниваем с помощью уровня и натягиваем шнур или леску, по которой будет производится кладка. Далее наносим на фундамент раствор и укладываем первые ряды шлакоблоков.

Существуют несколько способов кладки шлакоблоков:

- в полкамня (без проблем можно отпилить ноживкой или дисковой пилой), или ложковый способ;

- тычковый — в один камень;

- в полтора камня;

- в два камня.

В процессе кладки раствор наносится толщиной в 1-1,5 см. Дело в том, что более толстый слой раствора значительно ухудшит теплоизоляционные свойства готовой стены, поскольку достоинство шлакоблока именно в том, что он имеет пустоты, воздушная подушка которых и обладает отличными свойствами по сохранению тепла. По этой же причине не стоит заполнять пустоты в блоках раствором — кроме совершенно ненужного дополнительного расхода цемента вы лишь ухудшите теплоизоляционные свойства стены.

Как класть шлакоблоки — берете камень левой рукой за середину и подносите к стене под углом в 45 градусов, затем разворачивая параллельно стене блок плотно прижимается к предыдущему камню и простукивается молотком или рукояткой мастерка — для профи. Излишки раствора необходимо удалять кельмой и использовать для кладки следующих блоков. После укладки готовую засыпают мелким шлаком с последующей утрамбовкой.

Перед началом работ заранее подумайте о платформе или лесах, с которых удобно будет укладывать верхние слои блоков. Стремянка для этого не подходит — вам некуда будет поставить ведро с раствором, она неустойчива и ее придется постоянно передвигать.

Для меток на блоках отлично подойдет цветной мел.

Если остались какие-то вопросы, смотрите видео:

Блоки из шлакобетона появились на строительном рынке давно. Уже в начале прошлого века из них возводили постройки. Однако широкую известность и востребованность материал получил относительно недавно. Он идет на хозяйственные, подсобные постройки или на жилые здания. Разберемся в тонкостях кладки шлакоблока, чтобы самому построить дом.

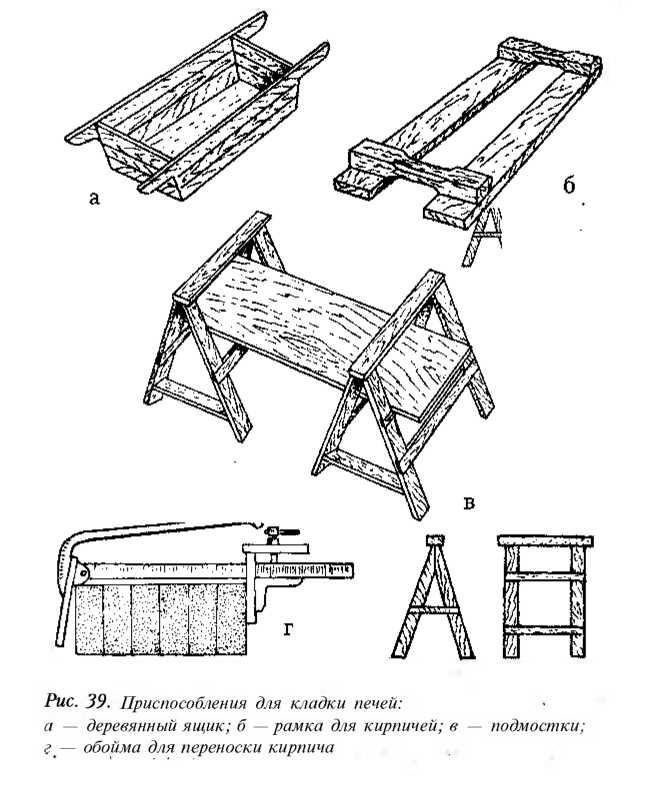

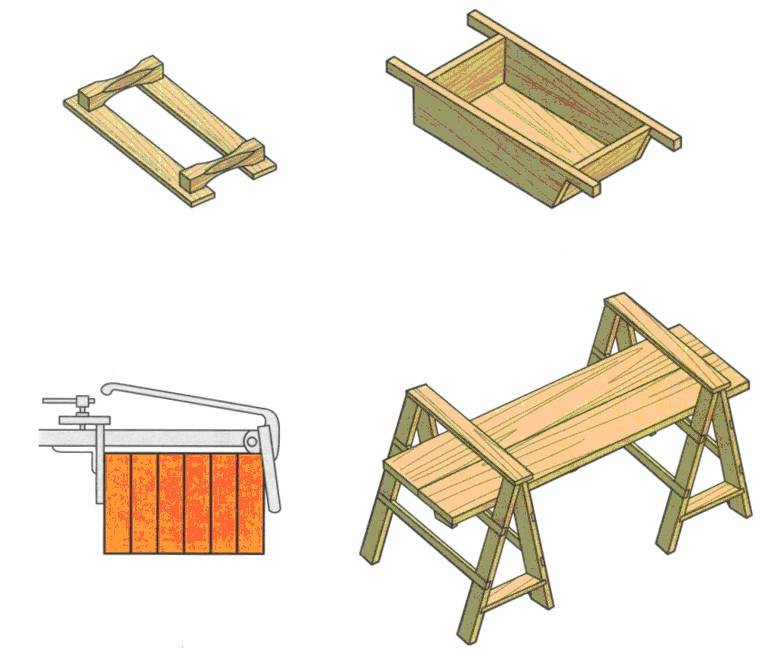

Кладка шлакоблока, приспособление для кладки своими руками

Это искусственный камень, изготавливающийся из смеси шлака и бетона. Это обстоятельство определяет его характеристики. Шлаки образуются как отходы при расплаве железа и других металлов. Они впитывают все примеси, оставляя сплав чистым.

В результате в их состав в числе прочего попадают токсичные вещества, которые могут быть опасны для человека. По этой причине готовые шлакобетонные блоки оставляют на некоторое время для выветривания. Это нерентабельно, поэтому производители стали менять состав своей продукции. Массовая доля шлака уменьшается, вместо него добавляются опилки, песок, битый кирпич, т.

Разновидности станков

приспособление для производства блоков

приспособление для производства блоков

Станки для шлакоблоков могут различаться сложностью конструкции:

- Разборная конструкция из дерева или металла. Ее очень просто изготовить своими руками, а размеры выбрать такие, с которыми впоследствии удобно будет работать. Она может иметь различные размеры, зависящие от того, сколько блоков будут изготавливаться одновременно. Проще всего будет изготовить формы из дерева, в продольных стенках которых необходимо прорезать пазы для вставки перегородок. Для производства пустот используются бутылки для шампанского или наполненные водой пластиковые бутылки. Вибропрессование в этом варианте не применяется.

- Вибростанок, в котором получаются более качественные и долговечные изделия, имеющие более правильную геометрию. Он состоит из формы, установленной на стол или специальную подставку. В комплект вибростанка также входит электродвигатель. С помощью такого приспособления можно за короткое время изготовить полнотелые или пустотелые блоки в достаточно большом количестве. Вибростанок может быть оборудован подъемным устройством, позволяющим вынимать блоки из формы.

Выбирать разновидность станка следует, исходя из предполагаемых целей. Допустим, для производства блоков на строительство гаража или бани достаточно самого простого варианта, а для массового производства применение электрического вибропресса становится обязательным. Последний вариант является более предпочтительным, так как материал дополнительно подвергается воздействию вибрации, что повышает прочность шлакоблока за счет дополнительного уплотнения.

Вибростанок для изготовления блоков

Устройство вибростанка для производства блоков.

Использование блоков (шлакобетонных или керамзитобетонных) в качестве строительного материала при малоэтажном строительстве обусловлено их относительно невысокой стоимостью и возможностью, благодаря крупным габаритам, вести строительство быстрее. Изготавливаются полнотелые и пустотелые блоки. Полнотелые используют для возведения наружных стен, фундаментов и цокольных этажей. Пустотелые обычно используются для кладки перегородок и внутренних стен. Для изготовления качественных блоков своими руками необходим вибростанок или вибростол.

Для начала следует определиться, для чего, собственно, он нужен. Для строительства гаража или даже дома вполне достаточно одноматричного (на один блок) вибростанка промышленного производства или сделанного своими руками. Для производства блоков в значительных объемах понадобится уже вибростанок с двумя, тремя или четырьмя матрицами. Для производства не более 1000 блоков в смену можно обойтись одноматричным станком промышленного типа. Они надежны, производительны, но и стоят немало.

Чертеж вибростанка: 1 — развертка матрицы; 2,3,4 — заготовки поддона; 5,6,7 — обрамление матрицы снизу (уголок 25х25); 8 — планка крепления пустотников; 9 — пустотник; 10 — верхняя заглушка пустотника; 11 — нижняя заглушка пустотника.

Обычно самодельный одноматричный вибростанок состоит из следующих элементов:

- пресс-матрицей (формой) служит корпус, изготовленный из листового металла;

- пустотообразователи обязательно должны иметь конусность, для того чтобы форма легко снималась с еще сырого блока. Они могут быть как круглыми, так и квадратными;

- давление на пуансон создают вручную, нажимая руками на его рукоятки;

- вибрация создается маломощным электродвигателем с закрепленным на его оси эксцентриком.

Параметры эксцентрика следует подобрать экспериментально. При слишком большом размере и весе, вибрации могут стать чрезмерно сильными и бетонный слепок просто разрушится.

Эта конструкция может быть усовершенствована за счет устройства передвижной платформы с системой рычагов, которая облегчает перемещение станка по площадке.

Критерии выбора кельмы для газобетона

Подбор приспособления для распределения связующего состава для газобетона проводится согласно таким параметрам:

- ширина инструмента;

- размер зубцов;

- качество материала;

- надежность крепления ручки к ковшу;

- наличие удобной рукоятки.

Ковш кельмы должен точно совпадать по ширине с газобетонным блоком Ковш кельмы должен точно совпадать по ширине с газобетонным блоком. Такая особенность выбора инструмента позволяет полностью покрыть необходимую поверхность блока клеевым раствором. Если выбрать ковш шире блока, то работать таким приспособлением будет практически невозможно.

Длина зубцов на кельме отвечает за толщину нанесения клея. Чем длинней выступающие края инструмента, тем больше получается слой скрепляющей смеси. Правильный подбор ручного устройства газобетона обеспечивает не только легкость и удобство рабочего процесса, а и качество кладки.

Также при выборе кельмы следует обратить внимание на качество материала. Надежней всего приобретать приспособления с нержавейки

Также внимательно проверить крепление рукоятки к ковшу. Ручка должна быть удобной и не скользить в руках. Часто держатели изготавливают из прорезиненного материала.

Инструмент для кладки шлакоблока

Для выполнения работ по кладке шлакоблока Вам понадобятся следующие инструменты:

Шнур- причалка для разметки.

Желательно что бы цвет шнура для разметки был яркий и бросающийся в глаза, например красного цвета. Некоторые используют для разметки леску миллиметровку. Но она не особо практична, поскольку прозрачная и плохо видна во время работы.

Строительный уровень и отвес, рулетка.

Желательно запастись еще и гидроуровнем (водяной уровень) и металлическим строительным правилом. Обязательные инструмент в любых ремонтных и строительных работах. Уровнем и отвесом Вы будите контролировать ровность кладки, как по вертикали так и по горизонтали.

- Строительный карандаш или мел.

- Инструмент для подготовки раствора. Это емкость и ведра для замешивания и переноски раствора, бетономешалка, строительная тележка. Перечисленный инвентарь необходим для доставки песка, цемента, воды, в емкость для смешивания раствора. Если у Вас есть возможность использовать бетономешалку, это облегчит процесс подготовки раствора. Но пара металлических ведер обязательно нужны для переноса раствора к месту кладки. Для воды достаточно будет и пластмассовых емкостей. Желательно использовать именно металлические емкости, поскольку пластиковые ведра можно быстро повредить металлическим мастерком и лопатой.

инструмент для кладки

- Строительный мастерок (кельма). Необходима для забора и нанесения раствора на шлакоблок. Существует три формы металлической части кельмы. Наиболее удобным для кладки считается мастерок в форме трапеции.

- Молоток или кирка.

Шлакоблок тяжелый камень и идеально ровно положить его в ряд не всегда получается. С помощью молотка камень можно выровнять по уровню и шнурке. Кроме того, геометрия рядового шлакоблока не всегда идеально ровная и может возникнуть.

Болгарка с кругом не менее 150 мм. Болгарка нужна для резки шлакоблок иными средствами разрезать шлакоблок практически не возможно. Как резать шлакоблок смотрите ниже в статье.

Перфоратор с насадкой-миксером. Необходимы для смешивания раствора, если нет бетономешалки.

Лопаты: совковая или штыковая. В идеале иметь обе лопаты. Они нужны для того что бы загружать песок и цемент в ведра, емкость для смеси или бетономешалку. В отсутствии бетономешалки, лопаты необходимы для перемешивания раствора.

Шаблон для кладки шлакоблока. Он не обязателен, но его наличие значительно облегчит и ускорит кладку, если Вы планируете выкладывать большую квадратуру. Шаблон можно легко изготовить самостоятельно из пиломатериалов, металлических уголков или приобрести в строительных магазинах.

Спецодежда и строительные перчатки. Перчатки нужны обязательно, поскольку руки постоянно работают с раствором и шлакоблоком

При кладке, переносе блоков можно неосторожно повредить кожу рук, нок и живота. Части тела рекомендуется защищать прочной б/у одеждой или строительной спецодеждой

заготовка для кладки раствора

![Супер приспособлении для кладки газобетона [лайфхак]](https://hlynov43.ru/wp-content/uploads/d/3/0/d309f95cd676b5dba1c693d9317399a9.jpeg)