Фильтр для изделия

Дым несет в себе много смолы и конденсата, которые при копчении попадают на продукты и негативно влияют на вкусовые качества. Существует несколько типов фильтров с дополнительной камерой и специальной насадкой из бутылок, устанавливающихся на переходную трубу от агрегата к камере коптилки.

В первом случае фильтр для дымогенератора холодного копчения изготавливают из трубы по аналогичным размерам камеры горения. Далее на фильтровом изделии внизу на крышке просверливают отверстие и нарезают резьбу. Берут металлическую крышку резьбовую, в центре которой сверлят дыру, а затем прикручивают ее к дну шурупами или просовывают болты и закручивают гайки. Достаточно просверлить 2-3 отверстия. К крышке прикручивается стеклянная банка – и конденсатор сделан.

В фильтровальную камеру помещается стержень, на котором располагаются с одинаковым расстоянием между собой 5-8 круглых пластин с мелкими отверстиями. Поверх стержня кладется стальная сетка для чистки посуды. Далее корпус закрывается крышкой.

Во втором случае дымоходная труба изготавливается зигзагообразной формы, а в середине канала монтируется бутылка, внутри которой помещены днища от пластиковой тары с вырезанными мелкими отверстиями. Эти дыры не должны совпадать друг с другом – наоборот, направлять отверстия следует в хаотичном порядке. В таком случае дым не пойдет по прямой, а будет врезаться в дымовой канал с множественными углами и препятствиями в бутылке.

В пластиковой емкости будет собираться конденсат, поэтому к низу тары припаивают переходник с резьбой и прикручивают бутылку объемом 1 л. Такая конструкция не только очистит дым от смолы, но и будет избавлять дым от конденсата.

Основные виды и методики копчения

Два основных вида копчения:

- горячее и полугорячее;

- холодное.

Первое проводится при довольно высоком температурном режиме, примерно от 80С° до 140С° и длится от 40 минут до трех часов.

Полугорячее длится от полутора до трех часов и осуществляется про температуре 40С°-60 С°

Что касается холодного процесса копчения, то оно проводится при особой температуре, не превышающей 16С°-27С° и длится от одних до трех суток.

Особенности процесса горячего копчения

При данной методике копчения все продукты кладутся в особую емкость, в которой одновременно запекаются, а потом какое-то время коптятся продукты.

Они просто проходят особую обработку посредством горячего пара. Это достаточно долговременный процесс, который обычно занимает три или четыре часа.

Продукты на выходе обычно получаются очень вкусными, приятно-нежными и ароматными.Учтите, что после данной обработки и последующего копчения продукты долго не хранятся. Сложностей с тем, чтобы своими руками изготовить генератор для горячего копчения, не возникнет, так как не требуется процесса охлаждения дыма.

Потому сам дымогенератор и камера совмещены в одно целое.

Коптильня горячего копчения

Процесс создания генератора отличается простотой.

Отлично подойдет стандартная бочка или крупная по размеру кастрюля. Вполне подойдет ведро с крышкой.

Внимание! Не рекомендуется использовать алюминиевую и оцинкованную емкость, т.к. при нагревании эти металлы выделяют вредные вещества

На дно емкости для копчения насыпаются топочные опилки или щепа, а сама коптильня устанавливается на открытый огонь или на плиту;

проводится быстрый нагрев используемого сырья, а также выделение дыма;

В процессе применения специального водяного качественного замка и при идеальной герметизации коптильни, не потребуется контролировать процесс производимого копчения;

Для качественного копчения важно выставлять особый температурный режим, чтобы рыба или мясо не подгорали.

Используйте тарелку или другую емкость для сбора жира, чтобы жир не попадал на щепу, иначе продукт будет горчить.Тарелка для жира(поддон) ставится на подставку. В крайнем случае, прямо на щепу.

Цены на популярные коптильни заводского изготовления :

Преимущества и особенности холодного процесса копчения

В отличие от устройства для горячего копчения, коптильня, предназначенная для холодного, является более сложным по конструкции устройством. Причина в том, что дым, производимый данным приспособлением, должен эффективно охлаждаться. Именно по этой причине конструкция предусматривает специальную систему, которая должна отлично охлаждать дым.

Как охладить дым

- Чтобы наладить процесс эффективного охлаждения, существуют два способа:

- Провести небольшое удлинение шланга с тем расчетом, чтобы дым в процессе прохождения по нему успевал быстро остывать. Таким образом, дым, который попадет в коптильню, будет уже охлаждённым.

- Относительно простым решением является погружение дымохода в специальную емкость, которая предварительно наполняется прохладной водой.

Выбор того или иного варианта охлаждения дыма осуществляется на основании определенных личных возможностей и предпочтений.

Дымогенераторы: от применения до принципа работы

Название этого устройства — дымогенератор — говорит само за себя. При помощи него происходит выработка дыма и подача его в коптильный шкаф.

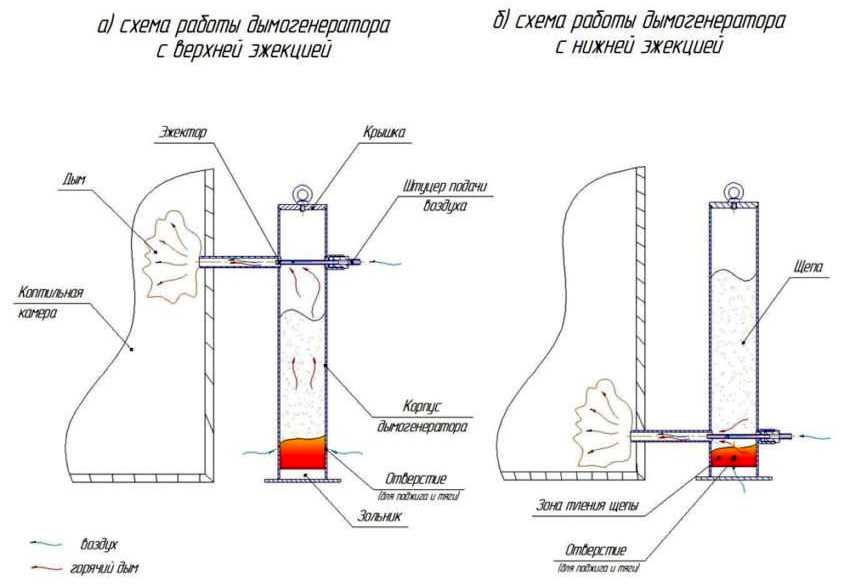

Описание принципа работы

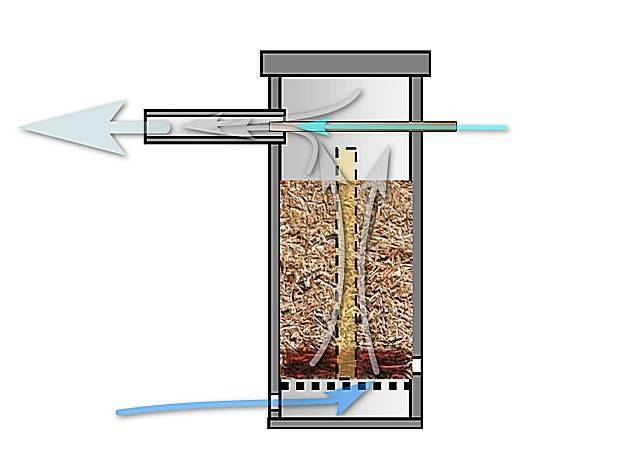

В нижнюю часть камеры, изготовленной обычно из жаропрочного материала, закладываются опилки. Затем, через специальное отверстие (поддувало), они поджигаются. Посредством поддувала также регулируется тяга.

В результате тления опилок в закрытой камере образуется необходимое количество дыма, поднимающегося вверх. Одновременно в камеру небольшим компрессором, соединенным шлангом с патрубком, вдувается воздух.

Воздух способствует попаданию дыма через трубку — дымоход в камеру с размещенными продуктами. Такое устройство называется эжектором. Температура дыма на выходе небольшая, так как огонь разгорается медленно, и продукт готовится практически в идеальных условиях.

Изготовление и сборка элементов конструкции

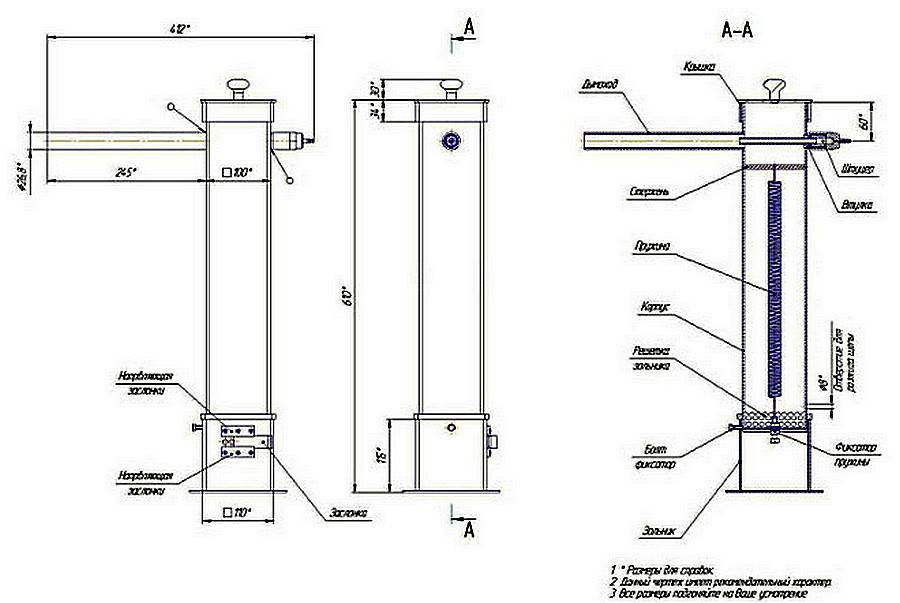

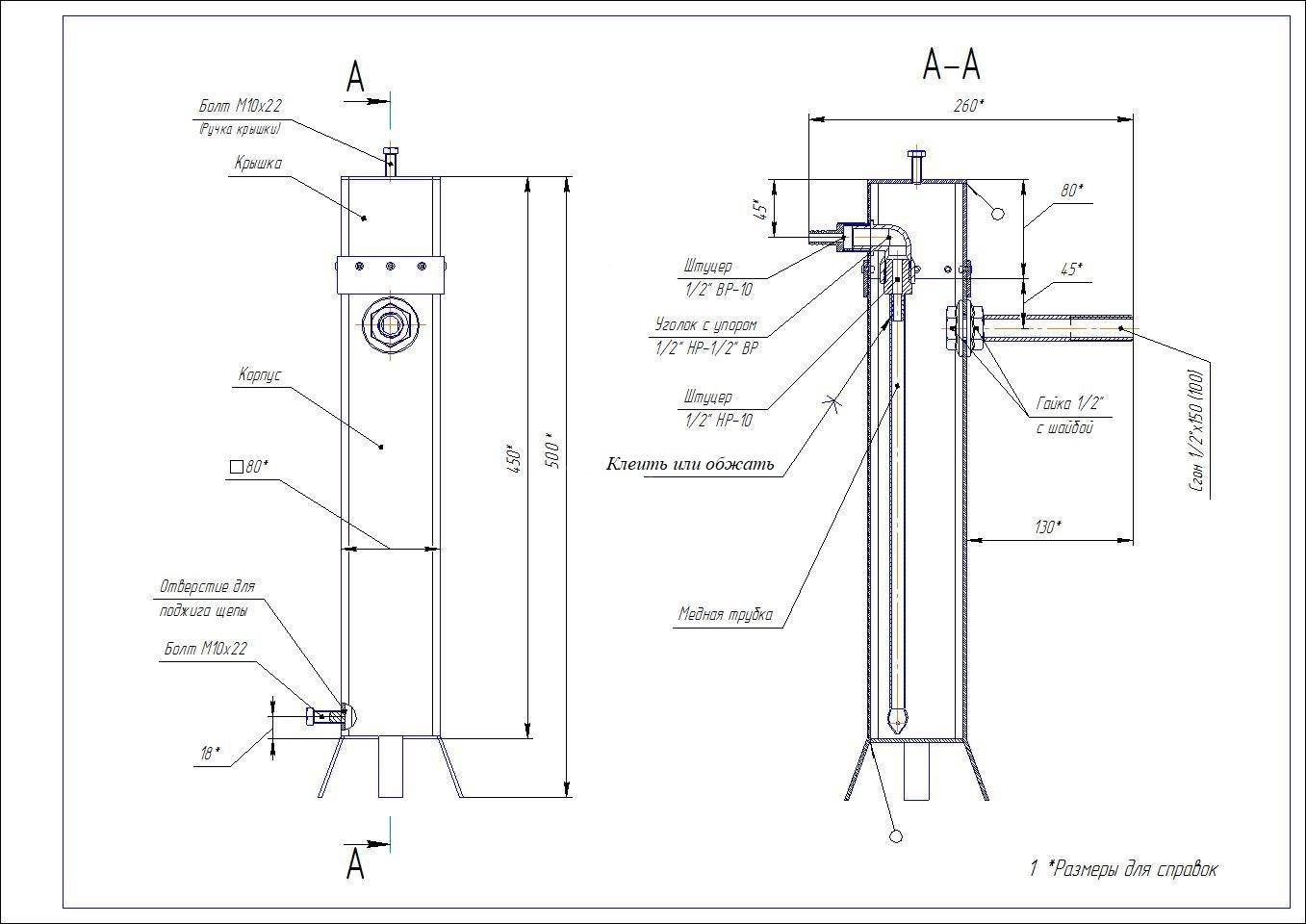

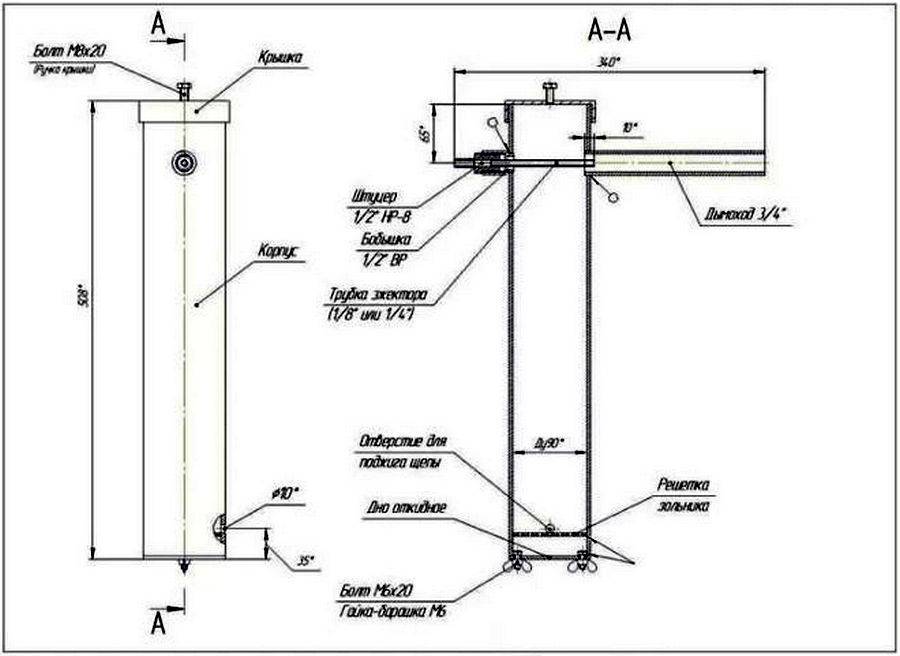

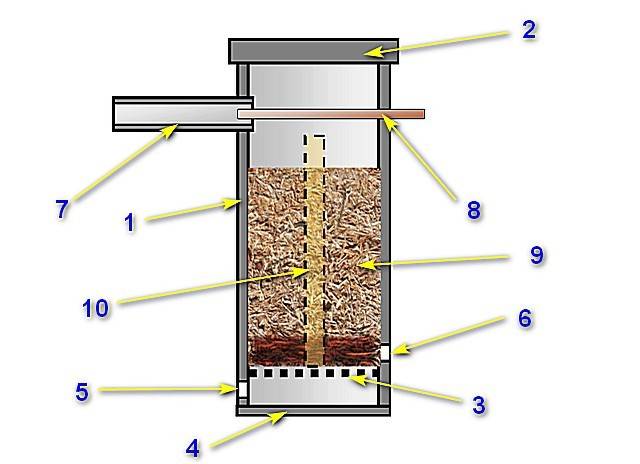

Корпус

Берем квадратную трубу (10х10х3 см, длиной 50 и более сантиметров; можно использовать трубу даже до 1 метра, но увлекаться не стоит, так как со слишком большим устройством труднее управляться, например, чистить его). Такие габариты трубы позволят наполнить дымогенератор опилками для обеспечения его работы в течение не менее 10 часов, именно столько времени можно будет производить холодное копчение на одном наполнении.

Сверлим в трубе соосные отверстия на расстоянии 6 см от верхнего торца, которые понадобятся для эжекторной втулки и дымохода. Подбираем диаметр, учитывая наружные диаметры данных приспособлений.

Отступив от верхнего торца на 10 см с помощью сварки внутрь крепим стальной стержень согласно ширине трубы, он будет выполнять роль верхнего пружинного зацепа.

Привариваем упор, который служит в качестве ограничителя при соединении зольника с корпусом генератора. Для изготовления упора пластина размерами 11,5х11,5 см и толщиной 0,6-0,8 см вырезается с отверстием в форме квадрата по размерам самой корпусной трубы.

Сверлим от нижнего торца на 4-5 см отверстие под розжиг древесины.

Эжектор и дымоход

В отверстиях, которые сделали в корпусе, привариваем на одной стороне эжекторную втулку, на другой трубу 3/4. Размер втулки нужно подбирать по штуцеру. Если используем камазовскую трубу, то предварительно припаиваем ее к штуцеру. Если токарный опыт отсутствует, обратитесь к профессиональному токарю.

Основными размерами данного узла являются диаметр (внутренней и внешней трубок агрегата) и длина захода внутренней трубки в выходную систему устройства.

Параметры выходного отверстия равны диаметру прохода трубы 3/4 дюйма. Для внутренней трубки оптимальным будет диаметр 6-8 мм.

При слабой воздуходувке рекомендуется внутренний диаметр трубки для эжектора 6-10 мм. Оптимальный заход меньшей трубы в большую (3/4) – 2 сантиметра. Перед пробным запуском внутреннюю трубку делайте с запасом. При необходимости ее можно будет укоротить до оптимальных размеров по результатам эксперимента.

Эжектор является важным рабочим элементом генератора дыма. Его устанавливают перед выходом из камеры сгорания. Если же трубка забора располагается внизу камеры, то этот узел устанавливают снаружи – на трубе, которая служит связующим звеном нижнего заборного патрубка и верхней трубы, которая подает дым в камеру копчения.

Пружина и решетка зольника

Подбираем по размерам и нагрузке пружину. Она будет вставляться в корпус генератора, обеспечит хорошую тягу и упростит проход дыма в эжекционную зону. Подойдет любая пружина, в том числе старая дверная – главное, чтобы по длине при килограммовой нагрузке она находилась в генераторном корпусе.

Занимаемся изготовкой решетки зольника. Для этого используем лист с перфорацией (отверстия должны быть не больше топливных щепок, а зола свободно проходить через них). Сгибаем лист П-образно, находим центр, вставляем болт М8х45, контрим с двух сторон. На конце болта проделываем дырку немногим более проволочного диаметра пружины. Можно использовать стандартный болт под шплинт.

Зольник

Сделать зольник несложно. Используем квадратную трубу (11,0х10,0х0,3 см, высотой 10 см) и опорную пластину (15,0х15х0,5 см), привариваем к ней нижнюю плоскость. Размер опорной пластины можно использовать и другой.

Сверлим для фиксации зольника к корпусу генератора отверстие М8, в которое будет вставляться болт. Затем сверлим еще 3 отверстия для самой заслонки (Ø8 мм) и 6 отверстий для крепления направляющих (М4).

Кроме розжига топлива заслонка нужна для того, чтобы регулировать тягу и интенсивность тления.

Крышка

Изготовляется по тому же принципу, что и зольник. Однако на верхней пластине с помощью сварки делаем ручку. Делая верхнюю крышку, не нужно сверлить дополнительные дыры, например, отверстия для вентиляции или те, что применяются для формирования дымохода. А вот приваренные по краю бортики будут кстати, они позволят плотно надевать крышку на корпус дымового генератора.

Сборка

Порядок сборки дымогенератора представлен на этой иллюстрации:

Конструкция собранного прибора представлена на этом чертеже:

Традиционное устройство коптильни холодным дымом

Устройство коптилен разного типа

Независимо от типа копчения источником дыма является тлеющий костер. При холодном копчении главное чтобы дым был холодным или теплым, но не горячим. Максимальная температура — порядка +40°C. Для этого костер разводят за несколько метров от коптильного шкафа, между ними прокладывают трубу -дымопровод. Проходя по этому пути дым остывает до приемлемых температур.

Устройство дымохода — длительный процесс. Трасса прохождения дыма должна обеспечить нормальный теплосъем и должна быть при этом герметичной. Для создания дымохода можно использовать стандартный металлический дымоход (но не из оцинкованной стали), но чтобы дым лучше остывал, трубу желательно закопать в землю. В общем, непростая задача. Именно по этому предпочитают сделать коптильню горячего копчения — меньше проблем — над костром установил бочку и коптишь…

Но есть простой дымогенератор для холодного копчения, который обойдется буквально в несколько тысяч. Но для работы потребуется сварочный аппарат и умение с ним обращаться. Все остальное можно купить на рынке или в строительном магазине. При наличи всех компонентов собрать дымогенератор для копчения своими руками можно за час-два.

Зачем нужна и как работает установка для холодного копчения?

Первые коптильни были предельно примитивными устройствами, которые требовали неусыпного внимания коптильщика в течении долгих часов обработки продуктов

Очень важно, чтобы температура холодного копчения не превышала 20 — 25 градусов, только при таких условиях продукт сохраняет все свои полезные свойства и приобретает тонкий, упоительно придымленный аромат, который возбуждает аппетит лучше любого аперитива. В наши дни появление компактных и очень удобных в использовании дымогенераторов избавило людей от лишних хлопот при приготовлении копченостей и сделало это процесс настолько простым, что его можно использовать и в домашних условиях

Устройство дымогенератора очень простое. Это своеобразный связующий элемент, соединяющий воедино емкость, в которой тлеет щепа или опилки, компрессор, подающий воздух, быстро продвигающий дым в коптильную камеру, где развешаны продукты, предназначенные для копчения.

Для того, чтобы запустить процесс копчения, нужно всего несколько минут. Для этого необходимо выполнить следующие шаги:

- Выбрать вид древесины, которой вы хотели бы обработать продукты.

- Высыпать щепу в дымогенератор.

- Подключить компрессор к устройству.

- Пожечь щепу в нижнем отсеке устройства.

После этого можно спокойно заниматься своими делами. По истечении времени дымления продукты будут готовы к использованию.

Важно! При подготовке к копчению продукты никогда не солят мелкой солью типа Экстра. Используется только крупная каменная или морская соль.

Формулировка требований к конструкции

Перед тем, как сделать дымогенератор своими руками для копчения в домашних условиях, необходимо разобраться в своих ожиданиях от агрегата. Подходящим считается оборудование со следующими возможностями:

- Способное продуцировать нужное количества дыма, чтобы иметь возможность регулировать процесс.

- Оснащенное продуманной системой охлаждения, помогающей поддерживать оптимальную температуру.

Модель для холодного копчения

Модель для холодного копчения

Для столь длительного процесса важна автономность работы установки. Удобно, если работу коптильни не придется контролировать сутками напролет.

Стоит продумать дополнительные, но не менее важные задачи:

- Необходимо обеспечить выполнение правил пожарной безопасности.

- Если удастся использовать топливо максимально полно, то возрастет интервал между загрузками. Конечно, щепа стоит недорого, но это поможет увеличить автономность коптильни при разумном объеме генератора.

- Чтобы сделать дымогенератор своими руками, лучше подыскать простую в реализации конструкцию. Чем меньше деталей и сложных узлов, тем более надежной она будет в эксплуатации, и сможет долго проработать без поломок.

Требования к материалам

Округлая труба, которая выступает в качестве корпуса, должна иметь диметр 8-10 см. Если выбрана профилированная труба, то она должна иметь стороны от 8 см и больше. Чем большим будет сечение, тем больший объем опилок вы сможете уложить вовнутрь. Большой объем опилок делает коптильню почти автоматической, так как вам не нужно будет постоянно докладывать их в процессе работы.

Длина трубы должна быть 70 см и более, идеальным вариантом является труба длиной около 1 метра. Тут такой же принцип (большая длина трубы – это большой объем опилок в ней). Но очень длинную трубу брать не стоит, потому как ее будет не очень удобно чистить.

Труба 3/4 дюйма берется длиной примерно в 30 см. Длина трубы 1/3 дюйма подбирается уже по месту (к готовому дымогенератору), ориентироваться нужно примерно на 20 см.

Сетка из металла должна иметь ячею примерно 2-3 мм. Если сетку не получится найти, то можно взять пластину и часто насверлить в ней дырочки соответствующего диаметра. Правильнее и проще все же при изготовлении дымогенератора для холодного копчения своими руками найти именно сетку.

Для изготовления ножек дымогенератора берутся прутки арматуры (полосы, уголки и прочее). Можно обойтись и без ножек, но их наличие делает устройство более устойчивым и удобным в использовании.

Компрессор берется от обычного аквариума, как мы уже выше говорили. Штуцеры нужны, чтобы присоединить его трубки к нашему самодельному устройству.

Безопасность

Устройство дымогенератора имеет свои особенности, поэтому необходимо соблюдать правила безопасности:

- прибор устанавливается на прочную, пожаробезопасную поверхность;

- лучше всего использовать металлический корпус, имеющий слой жаростойкой краски;

- электропроводка должна быть удалена от источника воздействия высокой температуры;

- на случай непредвиденных обстоятельств управляющий блок должен быть обеспечен элементом автоотключения.

Дымогенератор простой конструкции для коптильни

Дымогенератор простой конструкции для коптильни

Следуя этим правилам, можно предотвратить не только поломку оборудования, но и травмы, и другие неприятности со здоровьем.