Наполнители

В качестве наполнителей выступают песок, зола, другие вещества (трепел, драгомит и т п). Пенобетон марки 500 делают, исключая наполнители. Применение наполнителей тонкого помола возможно. Пеноблок плотнее отметки 600 кг / м3 изготовляется с использованием песка.

Песок

Чем мельче песок, тем качественнее пенобетон.Должен отвечать ГОСТу 8736: кварц в составе должен превышать семьдесят пять процентов, домеси — меньше трех процентов. Песчинки должны быть как можно меньше. Их размер влияет на качество пенобетона — менее прочный, неравномерный пеноблок, сделанный из крупнозернистого песка. Используют песок из рек, оврагов — он промытый.

Зола

Может частично или полностью заменить песок в пенобетоне, около тридцати процентов цемента экономится. Во многих регионах используют золу-унос — отходы работы теплоэлектростанций. Повысит прочность пеноблоков на основе золы термовлажностная обработка.

Характеристики и маркировка

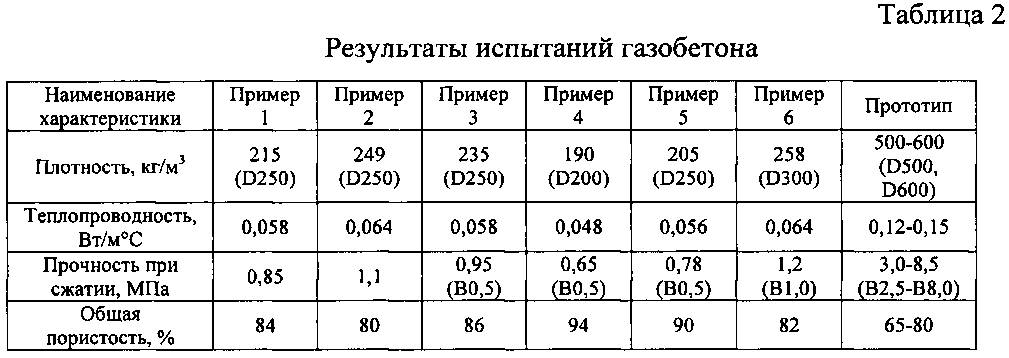

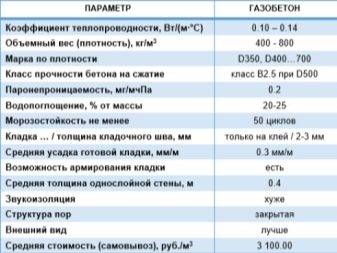

ГОСТ 31360-2007 устанавливает следующие характеристики на блоки газобетонные:

- средняя плотность (должна быть не выше D700);

- прочность на сжатие (должна быть не ниже класса В1,5);

- теплопроводность;

- усадка в процессе высыхания;

- морозостойкость (F25 для наружных стен и F15 – для остальных);

- паропроницаемость.

Также учитывают удельную активность естественных радионуклидов: она не должна быть выше 370 Бк/кг.

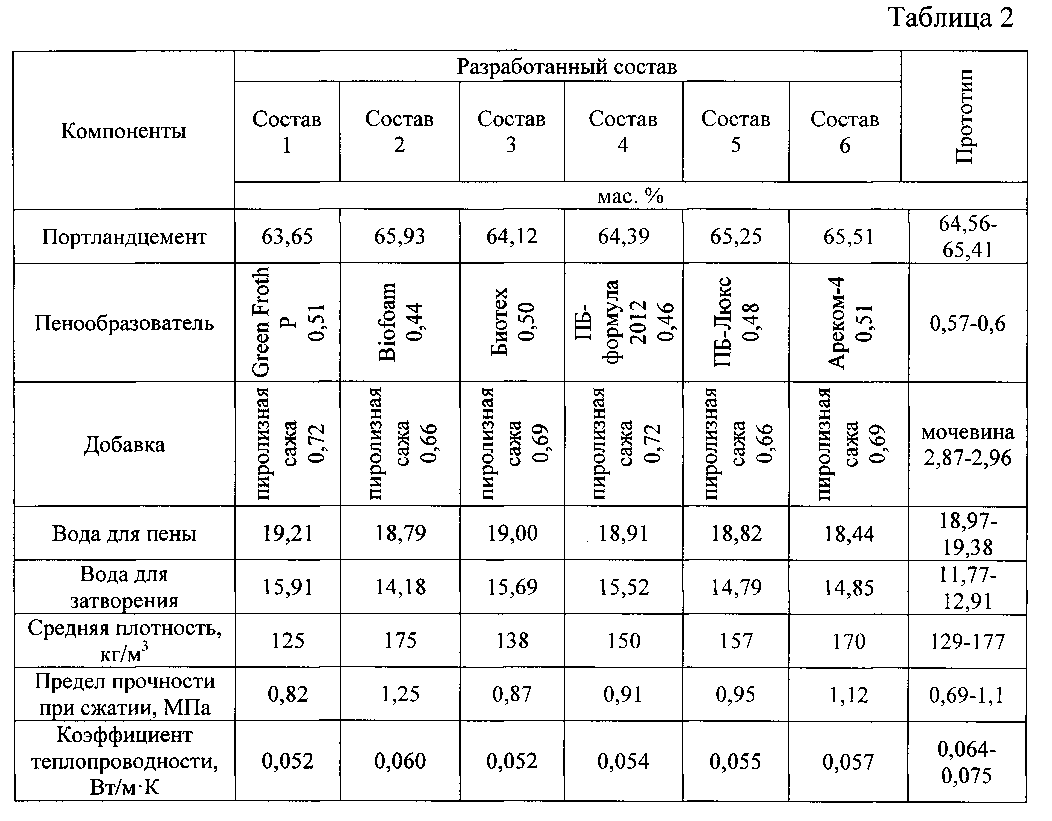

| Марка по плотности (по стандарту 31360-2007) | Объемная плотность, кг/м3 | Класс прочности на сжатие |

|---|---|---|

| D300 | 300 | В1,0; В1,5 |

| D400 | 400 | В2,0; В2,5 |

| D500 | 500 | В2,5 |

| D600 | 600 | В3,5 |

ГОСТ 31360-2007 оговаривает и правила условного обозначения на блоки и плиты из газобетона. Так, согласно этому документу, обозначение:

Блок 1/600х300х200/D500/B2.5/F25 ГОСТ 31360-2007 – следует понимать так: изделие является газобетонным блоком 1-й категории длиной 600 мм, шириной 300 мм и высотой 200 мм; по средней плотности относится к марке D500; класс прочности на сжатие – В2,5; по морозостойкости относится к марке F25, изготовлен по стандарту на блоки газобетонные от 2007 года.

Рентабельность производства

На рентабельность изготовления блоков влияют разнообразные факторы. Она зависит от:

- Стоимости сырья;

- Вложений на покупку оборудования;

- Количества производственных отходов;

- Желаемого объема;

- Цели производства.

Специалисты провели расчеты в соответствии с показателями, в соответствии с которыми было установлено, что сделать газобетонные блоки своими руками дороже, чем приобрести готовый материал. Кроме того, этот процесс требует затрат сил и времени.

https://youtube.com/watch?v=UjtxSz7KOHk

Газобетонные блоки – это универсальный строительный материал, который широко применяется для возведения зданий. Приобрести его можно на заводах и в строительных магазинах. Также можно провести изготовление блоков своими руками, предварительно рассчитав рентабельность этого процесса.

Что собой представляют?

Востребованный в современное время строительный материал — газобетон нашел широкое применение при сооружении различных зданий. Изначально его изготавливали исключительно в заводских условиях, но позже опытные застройщики стали осуществлять производство газобетона собственноручно. Сам процесс выпуска газоблоков несложный, однако, требует строгого соблюдения технологического процесса и пропорций для замешивания. По классу газобетон относится к ячеистым бетонам, содержащим в структуре поры-ячейки.

Сильные и слабые стороны

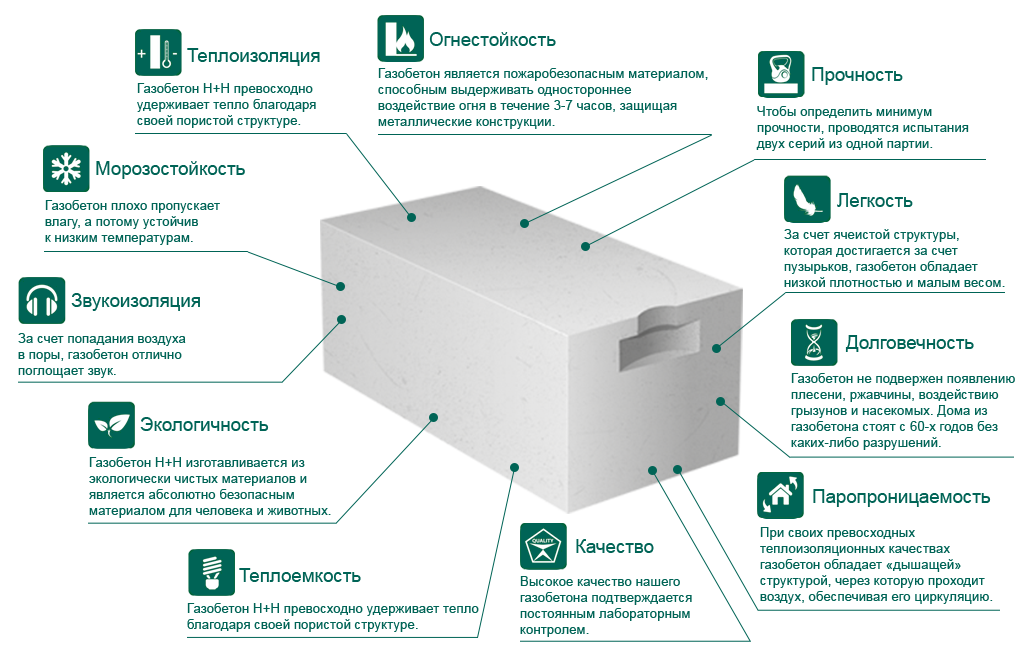

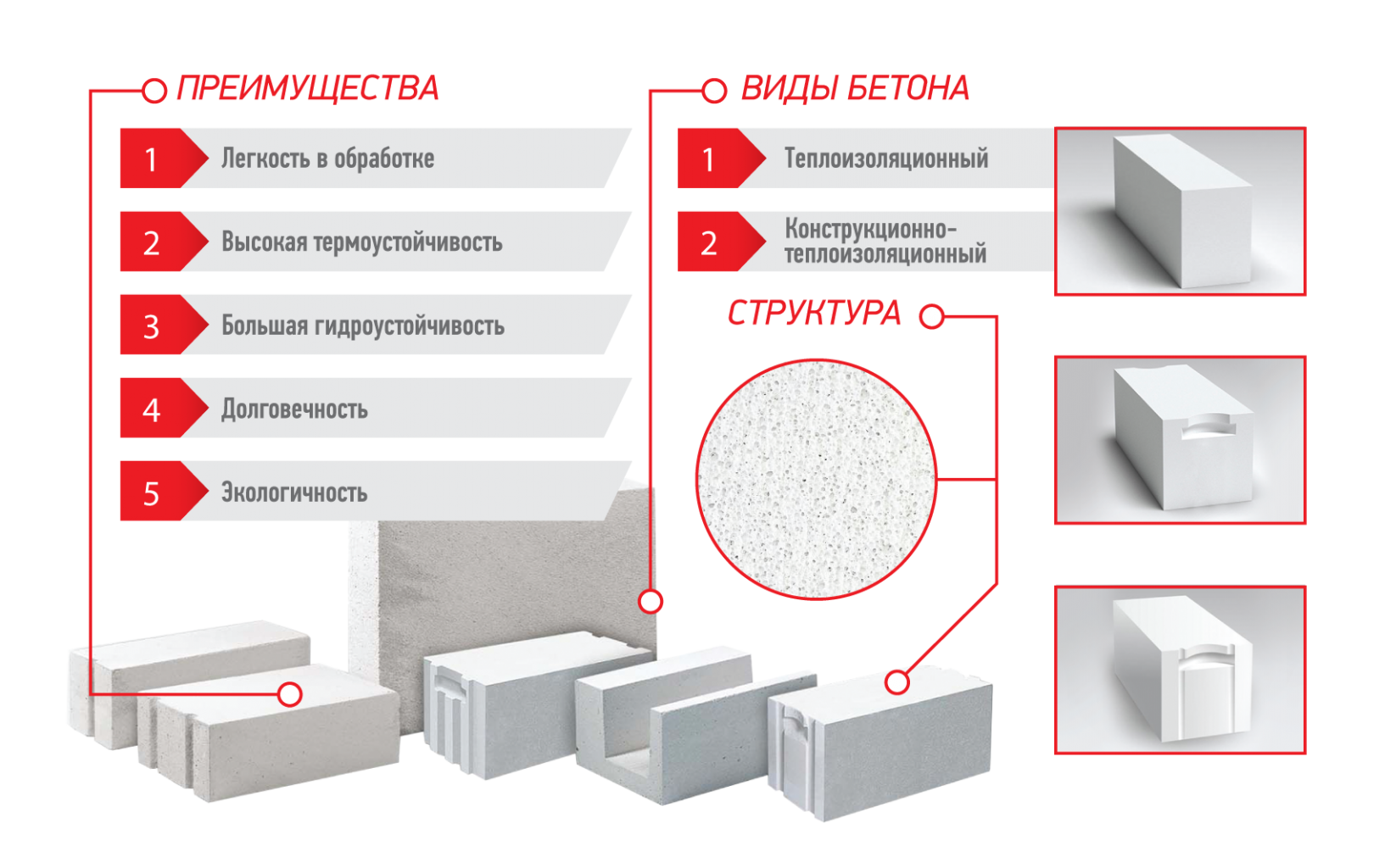

Этот стройматериал имеет немалое количество преимуществ, которые значительно преобладают над недостатками. А считают плюсами газобетонных блоков следующее:

- Высокая прочность.

- Легкий вес.

- Отличные теплоизоляционные свойства. Здания из этого материала не требуют дополнительного использования теплоизоляционных средств, что существенно сэкономит бюджет.

- Поглощает уровень шума, проникающий извне.

- Универсальность.

- Влагостойкость и морозостойкость.

- Безопасность. Имея натуральный состав, является безопасным для здоровья человека.

Среди существенных недостатков газобетонных блоков является их хрупкость и поглощение влаги. Из недостатков выделяют повышенную хрупкость, теплопроводность и способность чрезмерно поглощать влагу. Из газобетонных блоков можно построить ограждения, перегородки, наружные одно-, двух- и трехслойные стены, а также несущие внутри помещений. Следует отметить, что газобетон бывает 2 типов:

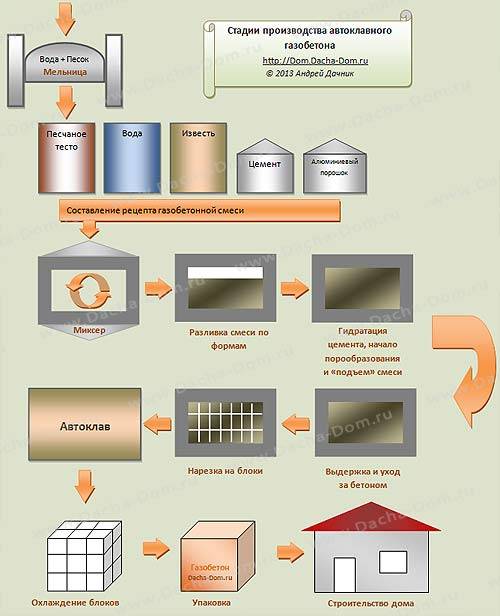

- Автоклавный. Газобетон изготавливается путем термической обработки стройматериала под давлением в специальных печах, которые носят название автоклав.

- Неавтоклавный. Газобетонные блоки твердеют и прочнеют в естественных условиях.

Это интересно: Газобетон или пенобетон — что лучше и в чем разница

Свойства автоклавного ячеистого бетона

В результате применения порообразователя получается материал, у которого:

- низкая плотность, как у сухой сосны (500 кг/м3), что в 5 раз меньше, чем у обычного бетона, и в 3 раза меньше, чем у кирпича;

- прочность при сжатии, достаточная (1-5 МПа) для несущих стен 2-х и 3-хэтажных зданий. Прирост прочности за первые сутки достигает 50%;

- водопоглощение на уровне обычного кирпича, менее 20%;

- сорбционная влажность до 5%;

- морозостойкость более 75 циклов, что в 2 раза больше чем у кирпича;

- теплопроводность газобетона (0,1 Вт/м3) в 2 раза ниже, чем у сухой сосны, в 15 раз меньше чем у обычного бетона и в 8 раз ниже, чем у кирпича;

- звукоизоляция стены толщиной в 300 мм соответствует 60 дБ;

- огнестойкость оценена при длительном воздействии открытого огня (900°С) на протяжении 4 часов, что гораздо больше, чем у обычного бетона, газосиликата и кирпича

- газобетон легко обрабатывается простыми инструментами, пилится, гвоздится;

- экологически безопасен, что показано безопасными традиционными компонентами и подтверждается гигиеническим сертификатом;

- возможно монолитное литье;

- простая технология изготовления;

- высокая производительность;

- низкие затраты;

- достойное качество.

Изготовление

Самостоятельное производство газобетона может стать подспорьем не только при малоэтажном индивидуальном строительстве, но и даст возможность открыть собственное дело.

Эти строительные блоки очень популярны, так как имеют следующие свойства:

- низкая плотность, которая почти в пять раз меньше, чем у классического бетона и в три раза, чем у кирпича;

- водопоглощение составляет около 20%;

- теплопроводность составляет 0,1 Вт/м3;

- выдерживает более 75 циклов разморозки/заморозки (а это в 2 раза выше, чем показатель кирпича);

- высокая прочность при сжатии позволяет возводить двух- и трехэтажные дома;

- отличная звукоизоляция благодаря пористой структуре;

- высокий класс огнестойкости;

- с материалом легко работать – пилить, забивать гвозди;

- безопасен как для человека, так и для окружающей среды, так как в составе нет вредных компонентов;

- возможно создание монолитно-литой конструкции на основе газобетонных блоков.

Изготовление строительных газоблоков по силам даже новичку. Вся выгода самостоятельной работы заключается в высокой производительности, простой схеме изготовления, доступных и недорогих материалах для раствора, при этом в итоге получается строительный материал очень достойного качества с отличными техническими характеристиками.

Клеевые цементно-песчаные составы для второго и последующих рядов

Важный совет – как класть газоблок:

- Стену следует выкладывать законченными рядами.

- Каждый камень выравнивают резиновой киянкой сначала в вертикальной плоскости, затем в горизонтальной.

- Напоследок корректируют прямолинейность уложенного блока по шнуру-причалке.

Поверхность каждого ряда контролируют по уровню и шлифуют. Ведь даже блоки первой категории различаются по высоте – до 1 мм. Чтобы обеспечить толщину шва 1–3 мм в каждом ряду по всей высоте стены, следует шлифовать каждый ряд газобетона. Для этой цели используют специальные рубанки, шлифовальные сетки или шкурку.

Клей наносят специальной кареткой, объединяющей в себе бункер-накопители и кельму. При небольших объемах кладки можно пользоваться зубчатым шпателем.

Рекомендуем к прочтению

Главный резон использования клея вместо ЦПС, при монтаже газоблоков заключается в том, чтобы уменьшить площадь швов и тем самым снизить уровень теплопотерь.

Подробнее

Клеевые полоски должна быть сплошными, без разрывов. Торцы камней также смазывают – вертикальные швы делают сплошными. Пеноблок кладут так, чтобы излишки смеси проступили наружу. Затирать валик не следует, чтобы не нарушать однородность поверхности стены. Подсохший клей срезают шпателем.

Когда работают с газобетоном второй категории применяют легкий или тяжелый раствор. Тяжелые смеси можно наносить на ряд двумя полосами. Толщина их не должна превышать 15 мм. Кладут ЦПР кельмой. В интервал между полосами укладывают теплоизолирующую упругую прокладку.

Расходы и доходы

Производство газобетона – прибыльный бизнес, особенно если есть возможность вложить в хорошее оборудование, позволяющее создавать качественные блоки, отвечающие всем установленным характеристикам.

Основные этапы организации бизнеса:

Подготовка документов – в течение 14 дней и более, с выбором формы собственности, возможным привлечением юриста.

Поиск помещения для аренды или покупки – нужны помещения для организации производства, склада, офиса (опционально)

Внимание обращают на местоположение объекта и цену за 1 м2, ища баланс между удобством транспортной развязки и расходами.

Покупка оборудования – а также наладка, обучение сотрудников. Желательно отдавать предпочтение признанным производителям, смотреть на срок гарантии, сервисное обслуживание и т.д.

- Покупка сырья – желательно сразу искать партнеров с заключением договоров, обсуждением объемов, скидок и т.д. Экономить на сырье в плане качества нельзя.

- Наем сотрудников – как минимум для производства (бухгалтера можно привлечь по аутсорсу, работу специалистов по продажам пока делать самостоятельно).

- Запуск производства – начало работы линии, проверка всех процессов, анализ, поиск эффективных решений.

- Маркетинг и реклама – тут могут использоваться любые методы, которые реально оплатить и окупить.

- Продажа продукции и доставка – оформление документов, покупка транспорта, выставление счета за услуги.

Расходы и доходы от бизнеса по производству газобетона (из расчета 2500 м3 в месяц):

- Полный комплект оборудования – 7000000

- Сырье для производства 2500 м3 блока – 4220000

- Заработная плата, отчисления (за месяц) – 280000

- Коммунальные платежи – 1650000

- Продажа 2500 м3 блоков – 8750000

- Расходы на рекламу – 480000

- Аренда помещений – 420000

- Доход (чистый) – 1700000

Срок окупаемости – около 4-5 месяцев.

Если планируется открыть производство своими руками, то тут цифры будут другими. Самое бюджетное оборудование обойдется в 40000 или меньше (если оборудования нет вообще, а используются бетономешалка либо ведро с миксером), себестоимость продукции составляет 2000. При изготовлении 85 м3 блока себестоимость газобетона получается 170000, плюс цена оборудования 40000, получается 210000.

Готовая продукция в магазине стоит 3500 рублей за кубический метр, 85 кубов обойдутся в 297500 рублей. То есть, даже при одноразовом использовании оборудования экономия составит 87500 рублей. С другой же стороны, качество блоков будет совершенно не таким, как у газобетона, произведенного в условиях завода с автоклавом.

Виды газоблоков

Материал с учетом условий вторичного твердения разделяется на:

- автоклавный – процесс синтезного твердения происходит в специальной установке, под воздействием высокого температурного режима и давления. Качество материала при этом увеличивается;

- неавтоклавный – гидратационное твердение происходит под воздействием обычного атмосферного давления. Такие блоки относятся ко 2 сорту.

По основному вяжущему компоненту блоки разделяются на:

- известковые – в них содержится до пятидесяти процентов негашеной извести. Кроме этого в сырье добавляют шлак либо цементный материал, гипс. Процент таких добавок не превышает пятнадцати;

- цементные – половина массы приходится на портландцемент;

- шлаковые – более половины сырья состоит из шлака, смешанного с гипсом, щелочью либо известью;

- зольные – половина исходного сырья состоит из золы высокоосновных групп;

- смешанные – состоят из извести и шлака. В составе может находиться цемент в объеме 15 – 50 % от общего количества сырья.

Различается газобетонный блок и по типу кремнеземистых компонентов:

- изготовленный на песке природного происхождения. В большинстве случаев пользуются кварцевым, но порой применяют и другие типы песчаного сырья;

- изготовленный на вторичных продуктах производственного происхождения – золе, ферросплавных отходах, золе-уносе.

Формы блочного материала:

- прямоугольный – такой газоблок применяется для обустройства несущих стен;

- армированный – используется при устройстве потолочных перекрытий;

- Т- U- и П-образные газоблоки – сокращают финансовые затраты, ускоряют стройку объектов из газоблока.

К первой группе относятся:

- газоблок 50 мм;

- газоблок 70 мм;

- газоблок 75 мм;

- газоблок 80 мм;

- газоблок 10 см;

- газоблок 120 мм.

Толщина стеновых вариантов следующая:

- газоблок 18 см;

- газоблок 30 см;

- газоблок 37 см;

- газоблок 250 мм;

- газоблок 300 мм;

- газоблок 375 мм.

Уточнив точные параметры блочного материала, можно определить, сколько камней находится в одном кубометре. К примеру, куб блоков с размерами 250 на 250 на 625 мм насчитывает 26 – 27 штук.

А вот длина газоблока в 500 мм и газоблока в 625 мм может изготавливаться по индивидуальным заказам, и количество камней будет определяться с учетом их ширины и высоты.

Основное деление блоков на виды:

конструкционный – плотность составляет 1 000 – 1 200 кг на кубометр (d1000 – d1200). Тепловая проводимость материала находится на таком уровне, что дополнительного утепления стены не требуют;

- теплоизоляционный – d500 – d Теплопроводность низкая. Но показатель прочности такой, что материал разрешается применять для устройства перегородок, утепления объектов и т. п. К этой же группе следует отнести блок d300, из которого строят межкомнатные перегородки, не испытывающие нагрузочных усилий;

- конструкционно-теплоизоляционный – плотность равна d500, d600, d700, d800, d Как считают специалисты, прочность такого материала позволяет возводить здания в два и три этажа, не утепляя при этом стены. Данный газоблок, соответствующий ГОСТу, пользуется большой популярностью, может использоваться для строительства стен и перекрытий, перегородок в помещениях.

Сравнительный анализ автоклавного и неавтоклавного производства

Среди всех производителей газобетона большинство предпочитают использовать автоклавный метод создания блоков, что связано с улучшенными характеристиками материала и скоростью. Так, если неавтоклавный бетон твердеет в течение 28 суток, то автоклавный можно реализовывать или использовать в строительстве сразу после сушки, которая происходит на протяжении 12 часов.

Основные отличия автоклавного и неавтоклавного газобетона:

- Способ твердения – неавтоклавный марочную прочность получает в природных условиях за 28 суток, автоклавный – максимум за сутки благодаря воздействию на материал давления, высокой температуры.

- Внешние характеристики материала – газобетон из автоклава обладает белым цветом и идеальными размерами, неавтоклавный более темный и с худшей геометрией.

- Плотность и теплопроводность – максимальные показатели обеспечивает сушка в автоклаве, неавтоклавный уступает: так, при возведении дома для аналогичных показателей стены из последнего нужно делать на 20 сантиметров толще.

- Стойкость к морозу – неавтоклавный бетон хуже справляется с замерзанием и оттаиванием, обеспечивает меньший срок эксплуатации.

- Хрупкость – автоклавная обработка делает блоки более прочными и стойкими к механическим воздействиям.

- Уровень усадки – однозначно больше у неавтоклавного бетона.

- Сложность всего процесса производства – отличается только наличием/отсутствием автоклава. Но чаще всего автоклавные блоки делают на конвейерных автоматизированные установках, а неавтоклавный – в домашних условиях.

- Цены – ввиду особенностей производства автоклавный газобетон стоит дороже в среднем на 10%.

Газоблоки – что это такое и какие у них характеристики

Перед использованием блоков газобетона для выстраивания домов и остальных построек на участке настоятельно советуем вам определить его свойства и параметры.

Главные качества и свойства

Разновидности материалов изготовления и изделия из него

Соответственно свойствам и характеристикам газобетона его делят на конструкционно-теплоизоляционный, конструкционный и теплоизоляционный. Итак, начнем с третьего вида. Теплоизоляционные газоблоки имеют плотность 300-400. Он обладает низкой тепловой проводимостью и характеризуется небольшим весом, а использование материала рекомендовано для тепловой изоляции помещений. Конструкционные газоблоки имеют высокие прочностные характеристики и имеют плотность в пределах 1000-1200. За счет высокого коэффициента тепловой проводимости есть возможность применять его в роли утеплительного материала. Самым популярным стал конструкционно-теплоизоляционный бетон. Он характеризуется степенью плотности от 400 до 900, а еще с его использованием выстраивают перегородки и стены.

Преимущества построек из газобетона

Материал очень часто применяют в области строительства за счет наличия огромного числа достоинств:

- Такие показатели, как тепловая проводимость и прочность, является наилучшими.

- Газобетон дает возможность применять различные материалы для облицовки снаружи и внутри.

- За счет универсального состава материала есть возможность его распиливать и шлифовать.

- Газобетон является устойчивым к воздействию мороза, что дает возможность использовать его в суровых условиях климата.

- Материал характеризуется высокой степенью устойчивости к возгораниям.

- За счет огромного размера газобетонных блоков ускорится процесс выстраивания.

- Блочные материалы имеют малый вес, что упрощает кладки газобетонных блоков своими руками.

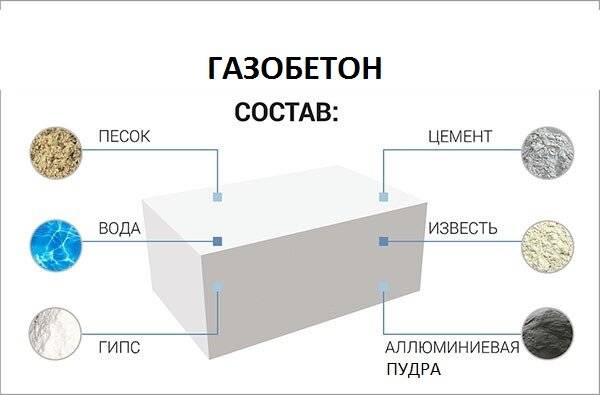

- Для изготовления материала применяют известь, песок, алюминиевую пудру и воду, цемент, что обеспечивать экологичность стройблоков.

- Газобетон обладает высокими свойствами звуковой изоляции, что обеспечивает комфорт пребывания внутри помещения.

- Материал имеет паронепроницаемые свойства, что дает возможность обеспечивать оптимальный микроклимат внутри помещения.

- Изготовления материала производится различными компаниями-производителями, что дает возможность клиентам выбрать для себя самый лучший вариант.

Недостатки изделий, способы устранения

До того, как изготовить в домашних условиях газобетон, рекомендовано определить все его минусы. Материал является достаточно гигроскопичным, что может привести к усиленному поглощению влаги. При отрицательной температуре накопленная влага внутри блоков начинается кристаллизоваться, что приводит к разрушению. Для того, чтобы решить такую проблем, требуется отделывать стены из газоблоков. Для этого применяют металлический профиль, кирпич, древесину и иные покрытия для отделки.

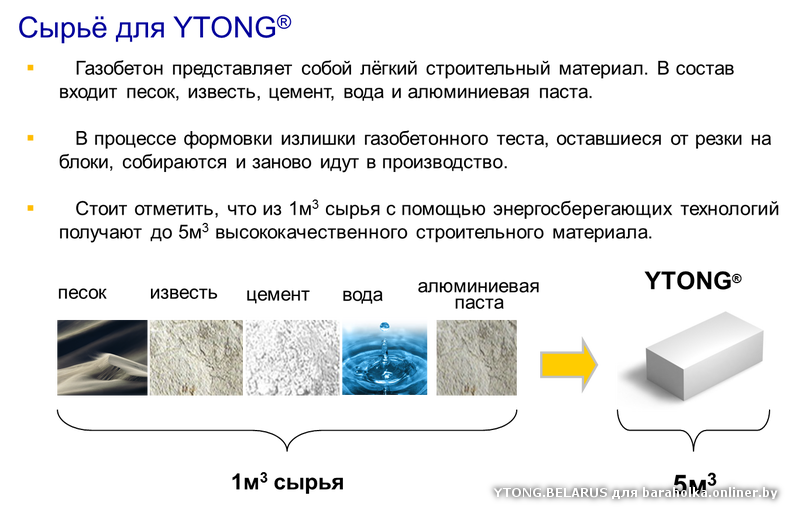

Состав и пропорции газобетона

Согласно ГОСТ 25485-89 выпускают разные виды газобетона, что требует применения разных веществ. В общем, исходная смесь включает:

- кремнеземистый компонент;

- вяжущее;

- воду – несоленую и очищенную по ГОСТ 23732;

- алюминиевую пудру – или пасту в виде суспензии;

- дополнительные ингредиенты.

Твердые компоненты

В качестве сырья используют два основных вида кремнеземистого материала:

- кварцевый песок – доля кварца составляет не менее 90% или 75%, слюды в песке должно быть не более 0,5%, глинистых примесей разного рода – не более 3%.;

- зола-унос – отходы работ ТЭС. По ГОСТ содержит не менее 45% оксида кремния и не менее 45% оксида кальция, оксидов серы допускается не более 3%.

В качестве кремнеземистого материала порой используют продукты обогащения руд, если содержание оксида кварца в нем не меньше 60%.

Регулируемым параметром является удельная поверхность кремнеземной оставляющей. Величину подбирают по проектной плотности, теплопроводности и других свойств конечного продукта.

Вяжущее вещество

В качестве вяжущих используются такие материалы:

- портландцемент – без трасса, глинита, опоки, пеплов и других ингредиентов. Также необходимо, чтобы доля алюмината кальция не превышала 6%;

- негашеная известь – быстро- и среднегасящаяся. Содержит активные оксиды кальция и магния не менее 70%;

- доменный шлак – гранулированный;

- высокоосновная зола – с долей оксида кальция не менее 40% и с долей оксида серы не более 3%.

По виду вяжущего газобетоны дополнительно классифицируются, так как физико-химические их свойства будут отличаться.

Порообразователи

Для получения газобетона используют алюминиевую пудру марки ПАП-1 и ПАП-2. Металлический алюминий взрывоопасен, добавляется в смесь при перемешивании в виде суспензии с пропорциями алюминий к воде 1:10.

Допускается применение алюминиевой пасты.

При изготовлении пенобетонов используется несколько разных веществ, но порообразователем для газобетона будет только порошок алюминия.

Следующий видеоролик рассказывает об эффекте гидрофобного состава газобетона:

Дополнительные ингредиенты

Доля этих веществ в смеси очень невелика. Их роль – не образование массы продукта, а влияние на процессы, идущие в веществе при вспучивании и твердении. Это могут быть регуляторы структурообразования, пластифицирующие компоненты, катализаторы твердения и прочее. К наиболее часто применяемым относят:

- гипсовый камень;

- жидкое натриевое стекло;

- технический едкий натр;

- кальцинированная сода – техническая.

В неавтоклавный газобетон из-за его меньшей прочности могут добавлять разного рода дисперсно-армирующие волокна. При вспучивании волокно распределяется по массе продукта и размещается в межпоровых перегородках. Таким образом формируется пространственный сетчатый каркас, который и увеличивает прочность продукта.

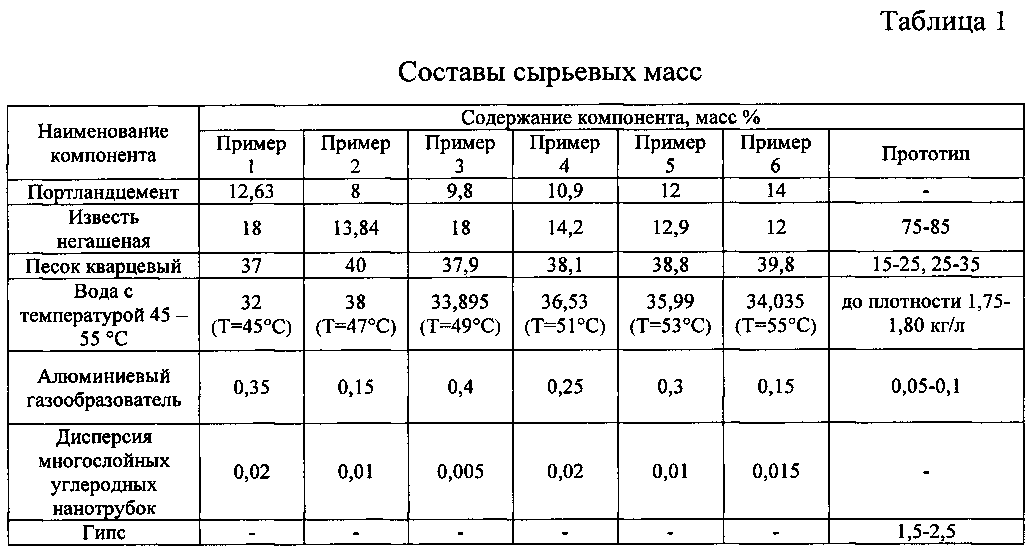

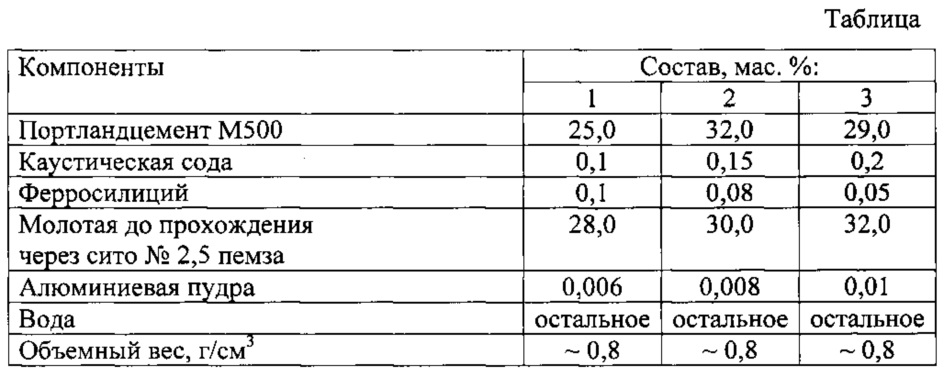

Составные смеси

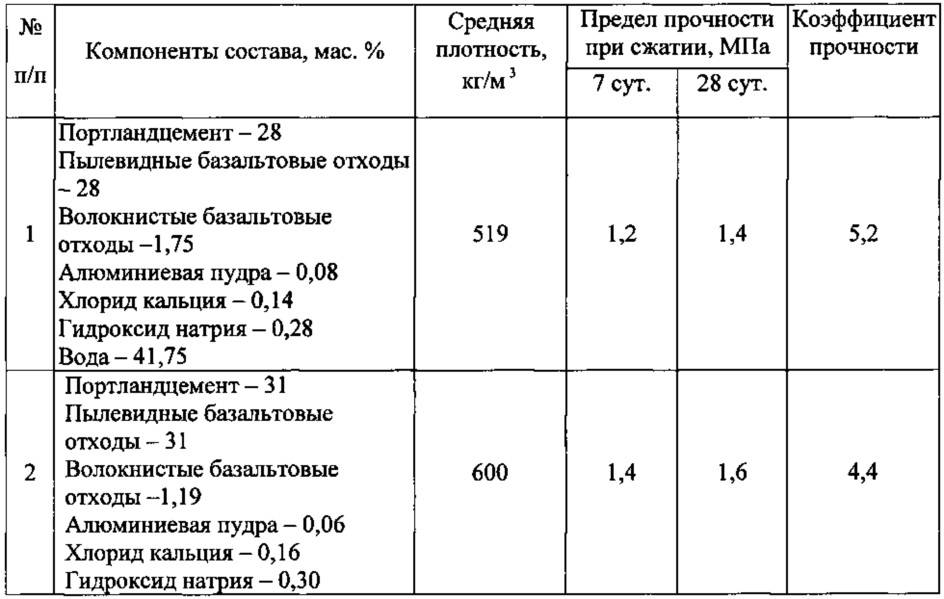

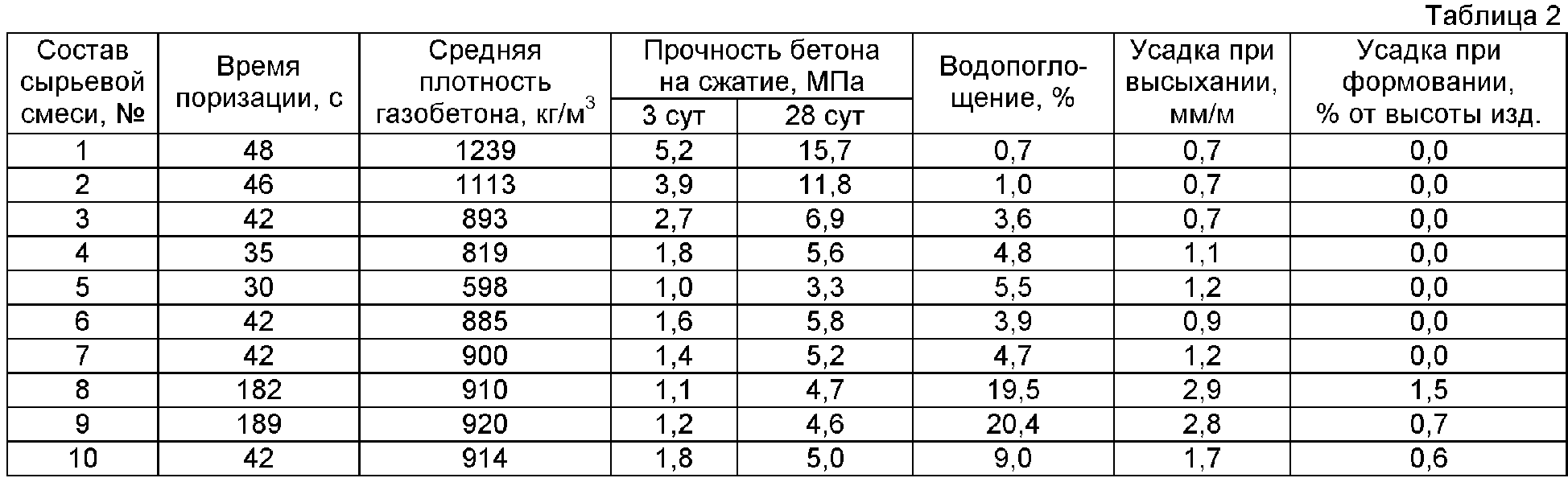

На практике состав смеси подбирается исходя из требований, предъявляемых к конечному продукту: прочность, плотность, морозостойкость, теплопроводность, паропроницаемость и другие качества, регламентируемые ГОСТ. Причем стандарты указывают не только на предполагаемые классы прочности и теплоизоляционные свойства, но и на методы оценки продукта.

Определяют подходящий состав путем лабораторных исследований. Для этого осуществляют серию замесов, где меняют соотношение вяжущего и извести. Контролируется объемный вес и вес высушенного газобетона.

Главным фактором является объем порообразователя, необходимого для получения из указанного соотношения бетона с требуемыми характеристиками, поскольку порообразователь является самым дорогим ингредиентом. Соотношение воды и вяжущего подбирают так, чтобы консистенция оставалась литой при самом малом значении.

Про состав газобетона и пенобетона читайте ниже.