Плюсы и минусы

К положительным качествам следует отнести:

- Скорость изготовления.

- Отличные физические характеристики и способность сопротивляться всесезонным неблагоприятным атмосферным воздействиям.

- Экологическая чистота как исходных компонентов, так и готовых изделий.

- Крупноразмерность блоков сокращает время на кладку стен.

- Уменьшение объема земляных работ при строительстве, так как кладка из лёгких блоков существенно снижает нагрузку на фундамент и позволяет сузить ширину его подошвы.

- Морозостойкость.

- Низкое водопоглощение.

- Отличные гидроизоляционные и шумозащитные свойства.

К отрицательным:

- Необходимость постоянного тщательного контроля за соблюдением геометрических размеров.

- Износ опалубки, делающий необходимым замену (затраты на ее амортизацию и оборачиваемость).

- Получение в мешалках, обычно предназначенных для бытового использования, однородной массы с заданной прочностью для готового изделия.

- Обязательность временного ухода за готовыми блоками.

- Сложности при отсутствии обогреваемого помещения с работой по изготовлению блоков в холодный период года, сопровождаемой отрицательной температурой.

- Необходимость отделки лицевой поверхности кладки — штукатурки, облицовки плиткой из естественного или искусственного камня, обшивки металлическим или полимерным штампованным сайдингом.

- Необходимость наличия поблизости пластмассового завода, реализующего гранулы для полистирольного пенопласта. В ином случае затраты на его доставку из других регионов могут оказаться чрезмерно велики.

Расчет необходимого количества блоков

Расчеты нужно проводить приблизительно так:

- Вычислить квадратуру стен будущего дома (бани). Например, две стены по 10 метров и, соответственно, 2 по 12. Итого 44 метра.

- Определить квадратуру стен. При высоте 4 метра она будет 176 (44 *4 = 176).

- Вычислить кубометр кладки. Квадратуру стен умножаем на толщину полистиролбетона (300 мм – 0,3 метра), предварительно все переведя в метры. Итак, 176 * 0,3 = 52,8 м3 полистиролбетона необходимо для строительства дома 10 на 12 метров с высотой стен 4 метра.

Если делать точный расчет, то нужно будет вычесть размеры дверей и окон. Например, стандартная дверь 1,8м2 имеет кубатуру 0, 54.

Расчет был произведен так:

- Высота двери 2 метра, 0,9 – ширина. Итого 1,8 м2.

- Кубатура двери 0, 54 (1,8 м2 *0,3 -= 0,54). 0,3 – толщина постиролбетона.

- Также необходимо высчитать кубатуру окон. А затем отнять эти данные он общей кубатуры дома.

Либо, можно воспользоваться онлайн-калькулятором блоков.

И в заключении, цена полистиролбетононных блоков ниже газобетона, но выше шлакоблока. Он легче многих материалов, но не самый прочный. В общем, для строительства дома эконом варианта он подходит идеально, но стоит помнить, что простоит эта постройка далеко не вечность.

Приготовление рабочей смеси

Для самостоятельного приготовления потребуется следующие материалы:

- портландцемент М400 или выше;

- гранулы пенополистирола диаметром 2…4 мм, продаются упакованными в большие мешки (рекомендуется приобретение гранул сферической формы, хотя они и дороже круглых);

- воздухововлекающая добавка СДО в виде порошка или концентрированных растворов;

- чистая вода;

- пластифицирующие добавки.

В продаже представлены готовые специально подобранные сухие смеси с полимерными добавками для удобства укладки растворов (“Кнауф–Убо”, Polybeton).

Рекомендуется использовать полистиролбетон для пола марки Д350. Для приготовления 1 м3 раствора потребуется:

- цемент — 290 кг;

- полистирол — 1 м3;

- СДО в порошке — 0,28 кг или 0,7 л концентрата разбавленного в 3,5 л воды;

- вода — 120 л;

- пластификаторы.

При использовании готовых смесей приготовление выполняется в строгом соответствии с инструкцией производителя, которая имеется на каждом мешке.

Процесс самостоятельного приготовления из отдельных составляющих заключается в поэтапном выполнении следующих операций:

- засыпка гранул в ёмкость объёмом ≥ 20-ти л;

- добавка примерно 10-ти % воды;

- тщательное перемещение строительным миксером или дрелью с венчиковой насадкой в течении 30 секунд;

- добавление цемента и 85-и % оставшейся воды;

- перемешивание до полного обволакивания гранул цементом;

- растворение в оставшемся количестве воды СДО и добавление в ёмкость;

- перемешивания до состояния густой сметанообразной консистенции. Для повышения удобства укладки добавляются пластификаторы.

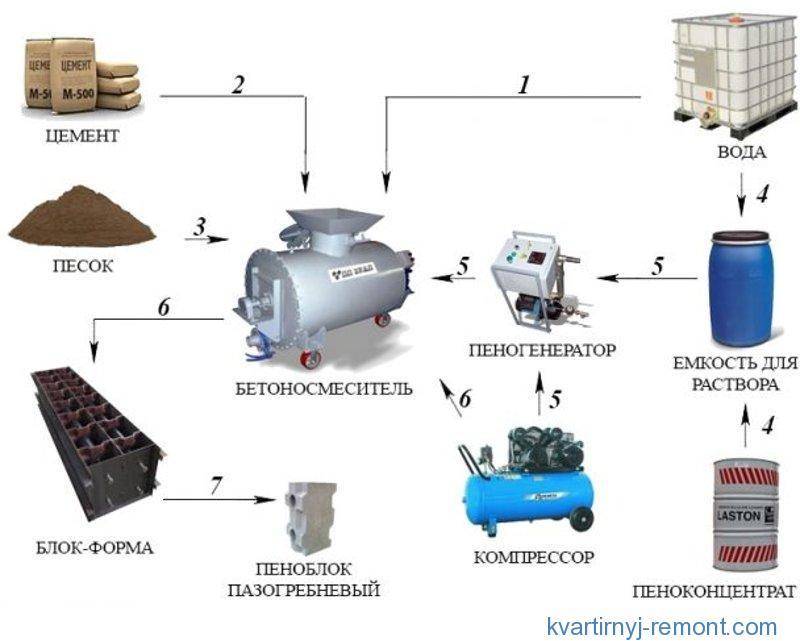

Что понадобится для работы?

Можно раствор замешивать и простой мешалкой. При проведении работ понадобится оборудование для производства полистиролбетонных блоков. Специалисты используют бетономешалку для замешивания. Вместе с тем можно обойтись и без оборудования, а воспользоваться простой мешалкой, стоимость которой вполне приемлема. Помимо этого, для приготовления раствора нужна лопата. Перед смешиванием ингредиентов нужно определить необходимую плотность бетонного раствора.

Также нужно тщательно взвесить все компоненты

Важно помнить о том, что разные полистиролбетонные смеси обладают разной плотностью. Для раствора нужны вода, цемент необходимой марки, ПВГ, и добавки

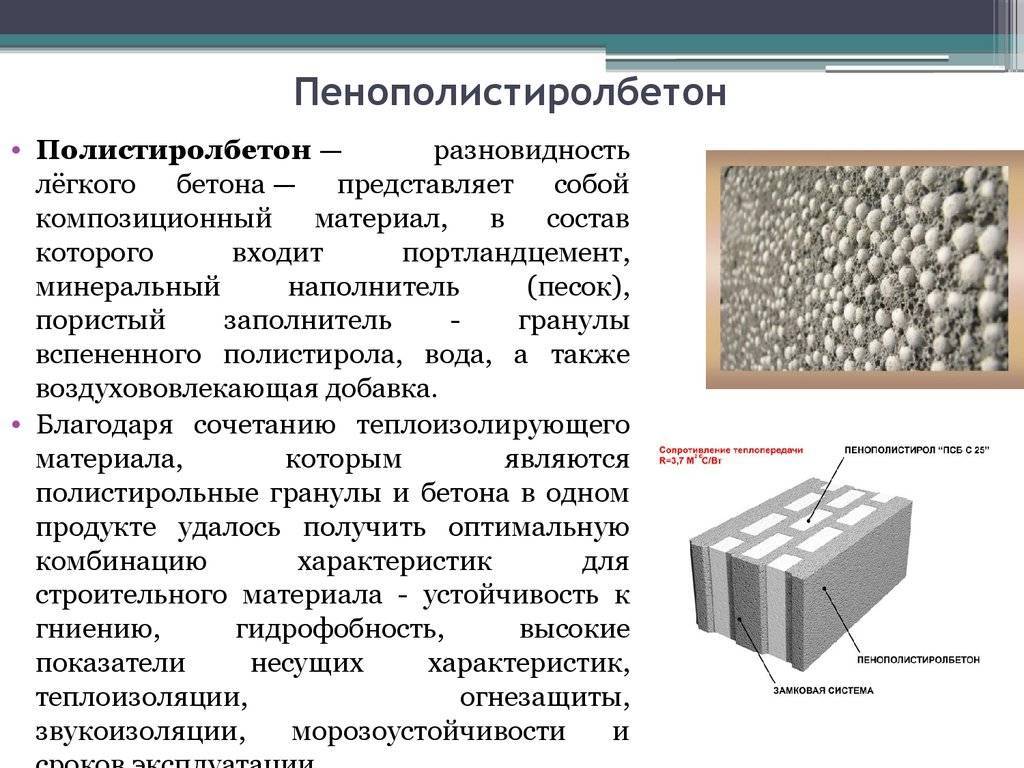

Особенности и свойства материала

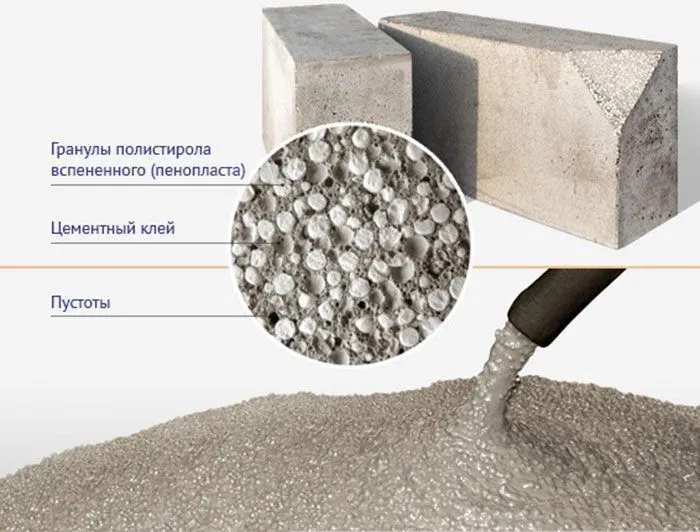

Полистиролбетон – это легкий вид бетона. Его плотность не более 1800 кг/м3, но он прочнее других разновидностей этой группы материалов. В состав смеси для приготовления блоков входят:

Гранулы полистирола. Всем привычнее видеть этот материал спрессованным в листы пенопласта. Для приготовления полистиролбетона используются шарики диаметром до 8 мм. Они придают готовым блокам отличные теплоизоляционные свойства и обеспечивают легкий вес изделий.

- Цемент. Для блоков используется смесь марки М400 и выше. Она создает прочный каркас изделия и надежно связывает гранулы полистирола.

- Песок. Не обязательный компонент. Выступает в качестве наполнителя. Его количество не должно превышать 15% от общей массы смеси.

- Синтетические волокна. Этот компонент добавлять так же не обязательно, но его присутствие в составе снизит вероятность мелких трещин и деформаций в результате перепадов температур и усадки блоков.

- Пластификаторы. Подойдут поверхностно-активные вещества (ПАВ), такие, как моющее средство для посуды или недорогой шампунь, в промышленном производстве используется обмыленная древесная смола. Эти добавки необходимы для равномерного распределения гранул внутри смеси, без них полистирол будет всплывать на поверхность.

Гранулы полистирола в небольшом количестве почти не влияют на прочностные характеристики бетона, но значительно улучшают теплоизоляцию. Шарики на 80% состоят из воздуха и лишь на 20% из самого материала, размер ячеек внутри гранул менее 1 мм.

Технические характеристики материала зависят от плотности блоков, то есть соотношения пропорций бетонной смести и полистирола. По структуре выделяют три разновидности:

- Плотную;

- Поризованную;

- Крупнопоризованную.

Без использования специальных установок для смешивания компонентов можно приготовить только первую. Готовые блоки имеют низкую теплопроводность и паропроницаемость. Материал плохо впитывает влагу, тем не менее, нуждается в защите в виде слоя штукатурки или облицовочного кирпича. Это обусловлено ограниченным циклом замерзания и оттаивания, некоторые виды блоков приобретают трещины уже через 20 циклов. Кроме этого атмосферные осадки могут вымывать гранулы, расположенные близко к поверхности, в результате в полистиролбетоне образуются пустоты.

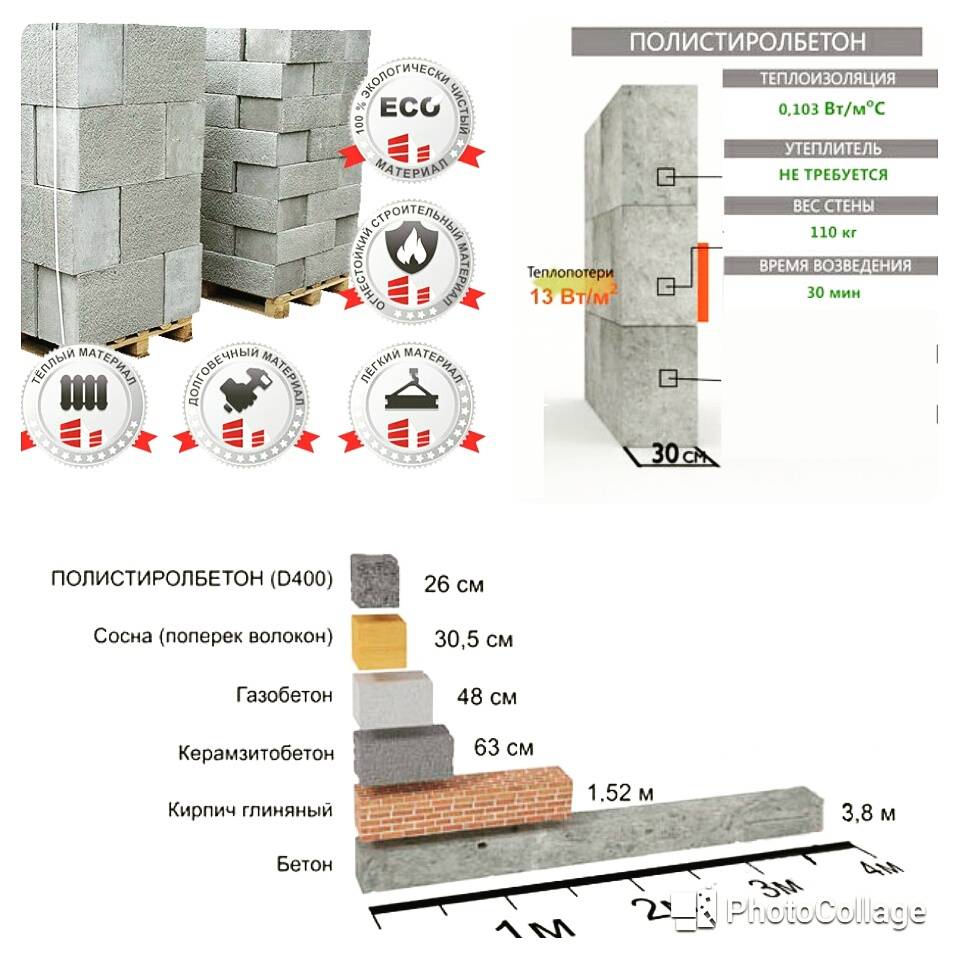

Преимущества

Основное преимущество полистиролбетона перед другими подобными строительными материалами в том, что при малой плотности и легком весе он обладает самыми низкими показателями теплопроводности. Ему присущи и другие особенности, которые выгодно отличают этот материал:

- Экологически чист и безопасен;

- Не поддается горению;

- Может быть изготовлен прямо на месте стройки;

- Блокам легко придается любая форма, для резки может быть использована пила;

- Благодаря небольшому весу отсутствует необходимость в использовании спецтехники;

- Без последствий выдерживает температуру от -55 до 70 градусов;

- Универсален в использовании;

- Срок службы строения из полистеролбетона при правильном приготовлении смеси и качественной защите от атмосферных явлений – 100 лет.

Готовые блоки – дорогостоящий материал, но если закупить все компоненты и приготовить изделия самостоятельно, то затраты существенно снизятся. Поэтому возможность все работы произвести своими руками, так же можно считать одним из достоинств материала.

Недостатки

Идеального строительного материала не существует. При всех весомых преимуществах полистиролбетон все же имеет некоторые недостатки:

- Блоки не горят, но под воздействием высоких температур гранулы плавятся, в результате образуются пустоты, которые снижают качество теплоизоляции;

- Полистиролбетон не пропускает пар, поэтому в строении необходимо будет предусмотреть установку хорошей вентиляции;

- Гранулы, расположенные близко к поверхности стенок, могут вымываться и отваливаться, чтобы этого избежать, готовую стену необходимо защитить штукатуркой, шпаклевкой или другой облицовкой.

Недостатки можно нивелировать, если подойти к процессу строительства внимательно. Многих смущает высокая стоимость материала, но если учесть, что нет необходимости в дополнительном утеплении, а также то, что срок эксплуатации блоков большой, то вложение вполне выгодное.

Становление бизнеса и технико-экономическое обоснование

Для начала организации бизнеса недостаточно ознакомиться с технологией производства. Также необходимо внимательно изучить и проанализировать все этапы регистрации и становления, которые мы сейчас и рассмотрим.

Этапы организации бизнес идеи

Воспользуемся таблицей.

Этапы организации бизнеса по производству полистиролбетона и изделий из него:

Наименование этапа

Перечень процедур (действий), сроки их реализации

Комментарии

Регистрация компании, подготовка соответствующей документации

Занимает данная процедура от 3-х до 14 дней.

Многое зависит от количества учредителей, формы собственности и некоторых других факторов.

Поиск и аренда помещений

В зависимости от масштабов производства и планируемого количества сотрудников, может понадобиться от одного до 3-4х- помещений. Времени отнимет это немного, управиться можно за несколько дней.

Предварительно стоит ознакомиться с ценовой категорией рынка недвижимости. Лучше, если арендованные объекты будут находиться на небольшом расстоянии.

Приобретение оборудования

Просто купить оборудование – недостаточно. Его следует установить, произвести наладку и тестирование. Процедура может занять немало времени, отчасти зависит это от времени поставки со стороны поставщика продукции.

Выбор поставщика крайне важный этап

Качество оборудования и его комплектации может сыграть лидирующую роль в успешном ведении бизнеса.

Приобретение сырья

Приобрести необходимо песок, цемент, воду, добавки и крошку полистирола.

Немаловажным являются и сроки поставки, своевременность которых может повлиять на скорость и непрерывность производства.

Подбор работников

Количество и сроки сугубо индивидуальны

Не стоит на начальных этапах набирать полный комплект сотрудников, это повлечёт за собой дополнительные расходы.

Запуск линии производства

Первая партия товара может быть выпущена после выполнения всех вышеуказанных этапов.

Также обратите внимание на то, что помимо выпуска должен быть произведен контроль качества продукции, который также требует затрат времени и денег.

Сбыт продукции, маркетинг и реклама

Крайне важный этап. Время действия его – не ограничено.

Обратить внимание стоит на формирование коммерческого предложения и гибкой ценовой политики.

Последним этапом станет, разумеется, сбыт товара.

Ориентировочный расчет прибыли

Точно рассчитать прибыль без учета всех факторов не представляется возможным. Мы же можем только предположить, какие доходы может принести такое производство.

Допустим, что себестоимость одного м3 полистиролбетонного блока равна 2200 рублей. Объем производства при этом в сутки равен 200 м3. Используется линия конвейерного типа, стоимость которой равна 8000000 рублей.

С данной суммы также стоит вычесть:

- Зарплату работников – 300 000;

- Взносы и налоги – 1 000 000;

- Арендная плата – 500 000;

- Хозяйственные расходы организации – 500 000;

- Расходы на рекламу – 500 000;

- Коммунальные платежи – 1 000 000.

Итого остается – 2 200 000. В таком случае, оборудование стоимостью в 8 млн. рублей, окупится примерно за 3-4 месяца.

Достоинства и недостатки материала

Плюсы и минусы полистиролбетона не раз становились предметом жарких обсуждений. Однако критика в его адрес не была обоснована конкретными достоверными данными. К тому же, материал бывает разных категорий, по ошибке их иногда используют не по назначению (например, теплоизоляционный – для несущих стен) и это даёт повод к критическим замечаниям. Более высокую, сравнительно с подобными материалами, цену вряд ли можно считать недостатком полистиролбетона – это плата за его преимущества.

Основные же его свойства неоспоримы:

- тепло- и звукоизоляционность (используйте панели isotex);

- лёгкость — вес блока стандартной формы 17 кг;

- пожарная безопасность;

- не тонет (см. видео ниже);

- режется ножовкой;

- гладкая поверхность блоков, можно сразу красить;

- устойчивость к агрессивным факторам среды (морозы, повышенная влажность, плесневые грибки и др.).

Эти характеристики полистиролбетона обеспечили ему широкое применение.

Что нужно для изготовления рабочего раствора

Замешивание раствора является ключевым этапом. Рекомендовано использовать бетономешалку либо миксер (нужна вместимая емкость). Когда используется сухая смесь, то нужно следовать советам разработчика, не нарушая технологии изготовления полистиролбетона. Когда смесь готовится самостоятельно, то следует:

- Точно рассчитать соотношение. Разделяется общее количество компонентов на порции для замешивания раствора.

- Подготавливается емкость и миксер. Это поможет улучшить качество состава.

- Заливается внутрь емкости вода (1/2 от общего количества), добавляются полистироловые гранулы, перемешиваются.

- Добавляется цемент и 1/3 от оставшегося количества воды. Как следует перемешиваются до образования однородной смеси.

- В остатке воды разводится пенообразующая добавка, вводится в раствор. Вымешивается в течение 5 минут, затем состав используют.

Приготовление раствора

Приготовление раствора

Необходимые инструменты

Для того, чтоб приготовить раствор легкого бетона в бытовых условиях, вам понадобятся следующие инструменты:

- Бетономешалка, либо любая тара, в которой можно произвести замес вручную (садовой лопатой или тяпкой) или при помощи дрели со специализированной насадкой.

- Компоненты для приготовления раствора, согласно таблице.

- Ведро или совковая лопата, с помощью которой вы будете отмерять количество компонентов.

- Формы для производства блоков. Изготовить их можно самостоятельно, например, сколотив между собой старые доски и обработав внутреннюю поверхность, полученной матрицы, машинным маслом.

Изготовление полистиролбетона

В начале, немного о технологии производства. Для изготовления любых строительных блоков, пенополистирол не исключение, лучше использовать метод прессовки, а еще лучше вибропрессовки, материала. Это в разы повышает его устойчивость, а значит срок службы.

Производство пенополистирольных блоков может быть выполнено двумя основными способами:

- Литье раствора в кассетные формы.

- Объемное вибропрессование жестких смесей.

В обоих случаях этапы производства полистиробетона похожи, но есть некоторые технологические отличия.

Литьевой способ изготовления

Самый распространенный способ изготовления кладочного материала – литье в подвижные, пластичные формы. На участке розлива формы нужно смазать изнутри специальной смазкой. Когда есть необходимость заливать смесь в опалубку, ее устанавливают непосредственно в том месте, где целесообразно использование полистиролбетона.

Обычно кассетный способ изготовления полистирольных блоков предполагает использование устойчивых растворов средней и низкой плотности. При изготовлении большого количества блоков целесообразно использование пеногенератора.

Этот прибор может бесперебойно подавать вспененные растворы в емкость для смешивания бетона. Туда же необходимо засыпать нужное количество гранул ПСВ. Готовые блоки средней и низкой плотности имеют довольно низкий коэффициент теплопроводности.

К минусам технологического процесса можно отнести только 2 факта:

- Хорошие кассеты стоят дорого.

- Доставать готовые блоки из форм довольно трудно, что увеличивает трудозатраты.

Однако при хорошо налаженном процессе изготовления большого количества полистирольных блоков эти недостатки нивелируются за счет объемов производства.

Вибропрессование

Для этого способа возможно только использование полистирольных смесей с низким содержанием воды и большим цемента. Осуществить изготовление блоков можно только при помощи вибропрессовочного оборудования.

Происходит это так:

- Приготовленная смесь порционно подается в формовочную машину.

- На формовочных поддонах, которые меняются, происходит процесс вибропрессования до полусухого состояния.

- Полуготовые изделия на поддонах отправляют в сушильную камеру, где они выдерживают определенное время.

Готовые полистирольные блоки имеют самую жесткую плотность. Из плюсов такого технологического процесса:

- Качество блоков самое высокое.

- Нет необходимости использовать кассетные формы.

Видео раскажет и покажет как осуществляется производство полистиролбетонных блоков в формы:

https://youtube.com/watch?v=7PL2nbw1KQY

Все дело в цементе

Мы предполагаем, что статью сейчас читает человек, у которого во дворе залежи пенопласта, а на днях грузовик оставил поддон мешков с цементом. Может быть много вариантов дальнейших действий. Ведь к шарикам полистирола или дробленке пенопласта (не рваной) больших вопросов нет. Остается цемент и добавки. А так как с цементом трудно работать уже на этапе транспортировки, то нужно подстраховаться и лишний раз не торопиться.

Во-первых, не покупайте старый цемент. Это касается обычных заливок и бетонирования. Свежий материал в работе проявляет себя сразу. Бетон предназначен для чего-то основательного. А может ли быть даже пара бетонных блоков под подсобное помещение из старого цемента? Решать вам. Но в любом случае для полистиролбетона следует применять исключительно свежак.Во-вторых, какую марку покупать? Для полистиролбетона нужен цемент марки 500 бездобавочный. Главное, отсутствие добавок. Есть еще несколько обозначений:

- Тип вещественного состава. Маркировка СЕМ и римские цифры от одного до пяти. Вот вам-то и нужна цифра один. То есть СЕМ I – бездобавочный.

- Подтип массовой доли добавок. Здесь маркировка буквами А, В, С. Нас добавки уже не интересуют. Ток что пропускаем эти характеристики.

- Класс прочности. Всего их три: 32,5; 42,5 и 52,5. Эти цифры означают гарантию прочности по минимуму в мПа.

- Подкласс скорости твердения. Обозначается буквами Н, Б и М. Соответственно норма, быстро и медленно. Этот показатель лично мы не учитывали, так как применяли ускоритель твердения дополнительно. Дальше расскажем, почему.

Еще есть буковки обозначающие добавки типа шлака или золы. Из всего перечисленного ориентиром является обозначение на мешке ДО-500 СЕМ I 42,5.

Подготовка стен дома к утеплению

Стены, на которые будет крепиться утеплитель, должны быть тщательно подготовлены. Все трещины и пустоты нужно заделать, поврежденные участки стены лучше всего отреставрировать. При наличии больших перепадов — более 5 см, желательно выровнять плоскость стены, иначе будет трудно качественно закрепить утепляющий материал.

Ремонт трещин

Не желательно начинать работу в дождливый день или монтировать материал на мокрые стены. Если ремонт дома капитальный — монтаж утеплителя рекомендовано проводить после замены окон и дверей.

Чистые стены перед креплением пенопласта рекомендовано тщательно загрунтовать. Жидкость глубокой пропитки можно наносить валиком или пульверизатором. Грунтовка защитит стену от коррозии и влажности, улучшит сцепку клеевого раствора с пенопластом.

Подготовка стен дома к утеплению

Перед креплением материала на стене желательно выставить маяки. Между маяками натягиваются отбивочные шнуры. Это позволит крепить пенопласт с минимальными отклонениями.

Этапы производственного процесса

Поскольку с материалом мы ознакомились, пришло время переходить к рассмотрению технологии производства. И начнем мы с перечня необходимого сырья и оборудования.

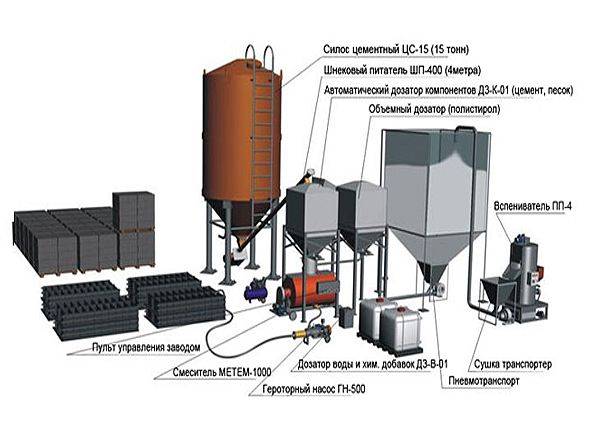

Необходимое оборудование и сырье

Производство полистиролбетонных блоков подразумевает приобретение одной из нескольких вариантов линий:

Линия конвейерного типа – максимально автоматизирована. Привлечение рабочих рук практически не требуется. Отличается высокой стоимостью и максимальной отдачей. Объемы производства, как правило, большие.

Изделия, произведенные на таком оборудовании, будут иметь хорошую геометрию и высокие показатели в связи с точным дозированием компонентов, и строгим соблюдением технологии.

Линия конвейерного типа класса эконом

Линия стационарного типа – более бюджетный вариант. Однако главными недостатками являются необходимость привлечения дополнительных работников и ограниченное количество выпускаемой продукции, которое не может быть столь большим, как при использовании конвейера.

Комплектность такого оборудования может быть выбрана любая. От наличия машин отчасти зависит результат — и это стоит учитывать.

Стационарная линия по производству полистиролбетона, фото

Для развития малого предпринимательства, либо при изготовлении полистиролбетона своими руками, отлично подойдет мобильная установка. Цена на нее невысокая, а производительность может достигать 30 м3 в сутки.

Недостатки использования установки следующие: большая вероятность погрешностей при взвешивании пропорций сырья, так как делать это придется самостоятельно; возможный перерасход компонентом вследствие отчасти ручного изготовления и неопытности.

Мини установка для производства полистиролбетона

Самый простой и недорогостоящий набор представляет собой комплект из бетономешалки, сырья и форм для изделий. В случае, если планируется выпуск изделий, превышающий объем в 25-30 м3 в сутки, потребуется приобрести пеногенератор, который сможет обеспечить бесперебойную подачу смеси.

Что касается состава, то основными компонентами являются, как уже говорилось: полистирольная крошка, цемент, вода и песок. В качестве добавки зачастую используется древесная смола.

Ориентировочные пропорции для изготовления полистиролбетонной смеси

Точной рецептуры не существует, есть только лишь рекомендации. Поэтому, присутствие в составе коллектива опытного технолога, при открытии бизнеса только приветствуется.

Это и есть одна из причин, в связи с которой изделия разных производителей могут серьезно между собой отличаться.

Описание технологии

Производство полистиролбетона может быть произведено одним из двух основных способов: литьевой или полусухое прессование.

Технология производства полистиролбетонных блоков методом литья предусматривает исполнение определенных этапов.

Инструкция выглядит так:

- Сначала в смеситель подаются ингредиенты в нужных пропорциях;

- Происходит смешивание;

- Готовый раствор разливается в формы, которые предварительно рекомендуется смазать специальным составом. Также подойдет машинное масло в разбавленном виде;

- По прошествии нескольких дней можно произвести распалубку изделий. Зимой придется ждать несколько больше;

- Марочная прочность достигается лишь через 28 дней, ранее этого срока блоки использовать в строительстве не рекомендуется.

В итоге, изделия получаются низкой или средней марки плотности. Основной порядок работ при заводских и домашних условиях, мало чем отличается помимо уровня автоматизации. Технология изготовления блоков из полистиролбетона одинакова в обоих случаях.

Полистиролбетонные блоки: технология производства посредством метода литья, схема

Разница будет заключаться в готовых изделиях. Изготовленный своими руками блок, наверняка будет не такой гадкий и ровный — скорее всего, геометрия его будет нарушена. Произвести блок высокой плотности самостоятельно также сложно.

Поскольку изделия ничем и никем не контролируются, точно заявить об их характеристиках не представляется возможным. Второй метод более эффективный и современный – это вибропрессование.

Сущность его заключается в следующем:

- Содержание цемента в растворе, как правило, повышено, а воды – понижено. Смесь получается очень густой.

- Используя вибропресс, изделия доводят до полусухого состояния.

- Следующим этапом является обработка блоков в сушильном шкафу.

Видео в этой статье: «Производство полистиролбетонных блоков: технология изготовления» содержит некоторую информацию об этапах процесса выпуска.

Пропорции для видов полистиролбетона

Для возведения различных строительных конструкций потребуются разные по прочности и теплопроводности блоки.

Пропорции для их изготовления:

D200

- цемент – 160 кг;

- полистирол – 1 м³;

- СДО – от 1 кг до 1,1 кг;

- вода – от 90 л до 100 л.

D300

- цемент – 240 кг;

- полистирол – 1 м³;

- СДО – от 0,9 кг до 1 кг;

- вода – от 110 л до 120 л.

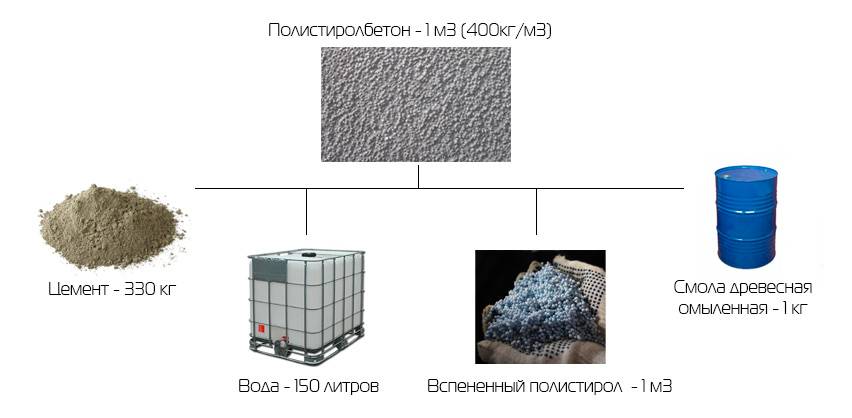

D400

- цемент – 330 кг;

- полистирол – 1 м³;

- СДО – от 0,8 кг до 0,9 кг;

- вода – от 130 л до 150 л.

D500

- цемент – 410 кг;

- полистирол – 1 м³;

- СДО – от 0,7 кг до 0,8 кг;

- вода – от 150 л до 170 л.

Во время приготовления видов смесей используется цемент марки М400 и пенополистирол с фракцией от 2,5 до 10 мм. Количество песка рассчитывается из количества взятого цемента.

Для экономии средств рекомендуется, вместо приобретения фасованных гранул высокого качества приобретать обычный дробленый полистирол, который остается после переработки вторсырья. Качество смеси от вида используемого пенополистирола не меняется.

Добавка СДО присутствует в составе для уменьшения расхода всех прочих материалов. Благодаря ней смесь немного вспенивается и заполняется пузырьками. Вследствие этого не только экономятся средства, но и повышается уровень теплоизоляции.

Порядок проведения работ

Для приготовления смеси с использованием гранулированного полистирола необходимо выполнить следующие действия:

- В бетономешалке или емкости для приготовления смеси замешайте цемент в необходимой пропорции.

- Добавьте песок, который предварительно необходимо просеять через сито.

- Засыпьте полистирол в несколько этапов. Прежде, чем добавлять следующую порцию, необходимо довести раствор до состояния однородной массы.

- Вмесите пластификаторы и другие дополнительные добавки.

Изготовление полистиролбетона наглядно показано на видео:

Внимание! Готовая смесь должна выйти пластичной — не сухой и не жидкой

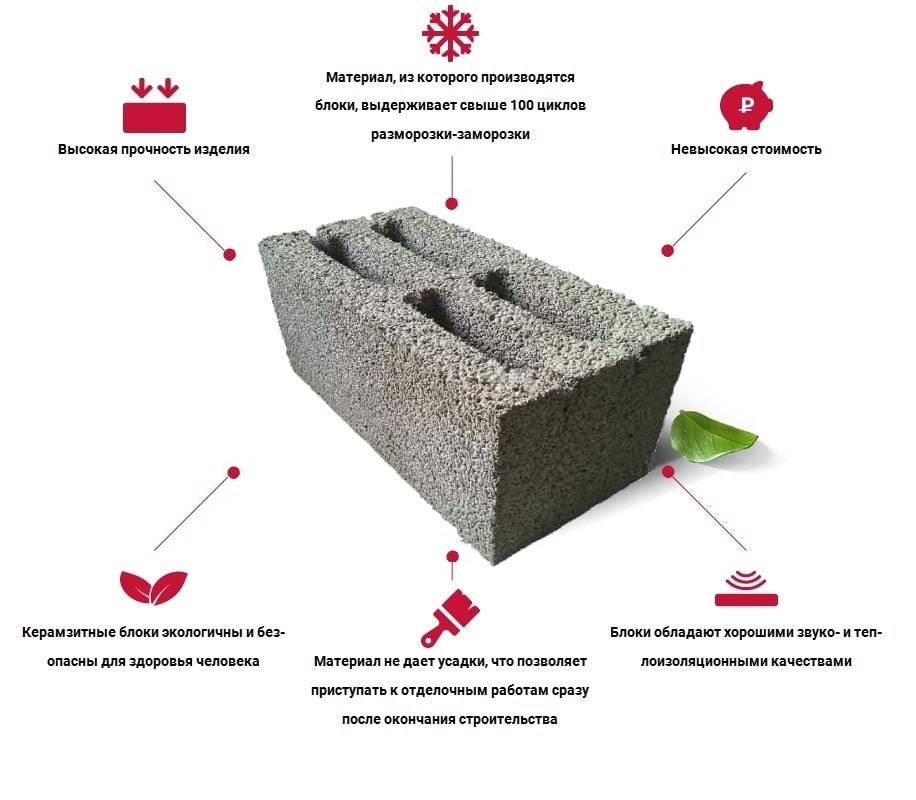

Плюсы и минусы полистиролбетонных блоков

Несмотря на то, что полистиролбетонные блоки начали применяться в строительстве относительно недавно, уже сейчас можно выделить основные преимущества и недостатки этого материала. К неоспоримым достоинствам можно отнести:

Важно! Минимальная теплопроводность характерна для полистиролбетонного блока с минимальным удельным весом. С увеличением плотности материала теплопроводность увеличивается

- Высокие звукоизоляционные свойства. По этому показателю полистиролбетонные блоки также превосходит кирпич, дерево и другие легкие бетоны. Звукоизоляционная способность составляет порядка 70 дБ.

- Экономичность. Экономический эффект блоков складывается из нескольких составляющих. Прежде всего, это доступная цена материала. Кроме того, низкая теплопроводность позволяет сэкономить средства на дополнительной теплоизоляции и уменьшить толщину стен.

- Легкость. Незначительный вес полистиролбетонных блоков позволяет значительно ускорить строительные работы и упрощает транспортировку. Кроме того, для таких зданий не потребуется массивный дорогостоящий фундамент.

- Экологическую безопасность. В состав блоков входят преимущественно натуральные компоненты, не представляющие опасности для человека и окружающей среды. Что касается гранул полистирола, окисление полимера возможно при температуре не менее +110С. Такая температура может возникнуть только в случае пожара.

- Незначительную усадку. Для плотных марок полистиролбетона этот показатель составляет 0,7 мм на 1 м. Это больше чем у натурального камня и тяжелого бетона, но меньше чем у древесины и ячеистых видов бетона.

- Биологическую стойкость. Материал невосприимчив к биологическим воздействиям. На поверхности не прорастает мох, не образуется плесень и другие грибковые колонии. Полистиролбетонные блоки не привлекают насекомых и грызунов.

- Гигроскопичность. Водопоглощение по массе составляет не более 8%, в то время как для кирпича этот показатель находится в пределах от 12 до 15%, а у газо- и пенобетона более 14%.

- Морозостойкость. В соответствии с требованиями ГОСТа различные марки полистиролбетона могут выдерживать от 35 до 300 циклов заморозки-разморозки.

- Простоту механической обработки. Для обработки материала не требуются специальные инструменты. Полистиролбетон легко режется и сверлиться. При необходимости блокам можно придать любую конфигурацию.

К недостаткам полистиролбетонных блоков относятся следующие моменты:

- из-за рыхлой структуры материала установка дюбелей и анкерных креплений вызывает серьезные проблемы. Крепежные изделия рекомендуется устанавливать в полости, заполненные бетоном М150, выбирая при этом максимальную длину метизов;

- при установке окон и дверей необходимо укрепление дверных и оконных проемов. Рыхлая структура стройматериала не позволяет крепить оконные рамы и дверные коробки непосредственно к полистиролбетону. Ситуация осложняется еще и тем, что в настоящее время не отработана единая технология армирования;

- недостаточная паропроницаемость. Полистиролбетон требует наличия эффективной вытяжной вентиляции. В противном случае, в помещении наблюдается повышенная влажность, возрастает риск появления плесени, грибков и общее ухудшение микроклимата;

- способность интенсивно поглощать водяные пары отрицательно сказывается на морозостойкости материала. Кроме того, чрезмерное насыщение влагой может привести к деформации блоков. Следствием этого могут быть трещины, отслоение штукатурки и т.д.

Следует также отметить, что большинство недостатков полистиролбетона усугубляется если:

- не соблюдается технология изготовления или неправильно выполнены кладочные работы;

- материал используются не по назначению. Например, вместо конструкционно-теплоизоляционных используются теплоизоляционно-конструкционные или теплоизоляционные блоки;

- не учтены специфические климатические особенности или особенности грунта.