Характеристики и технология укладки газобетонных блоков

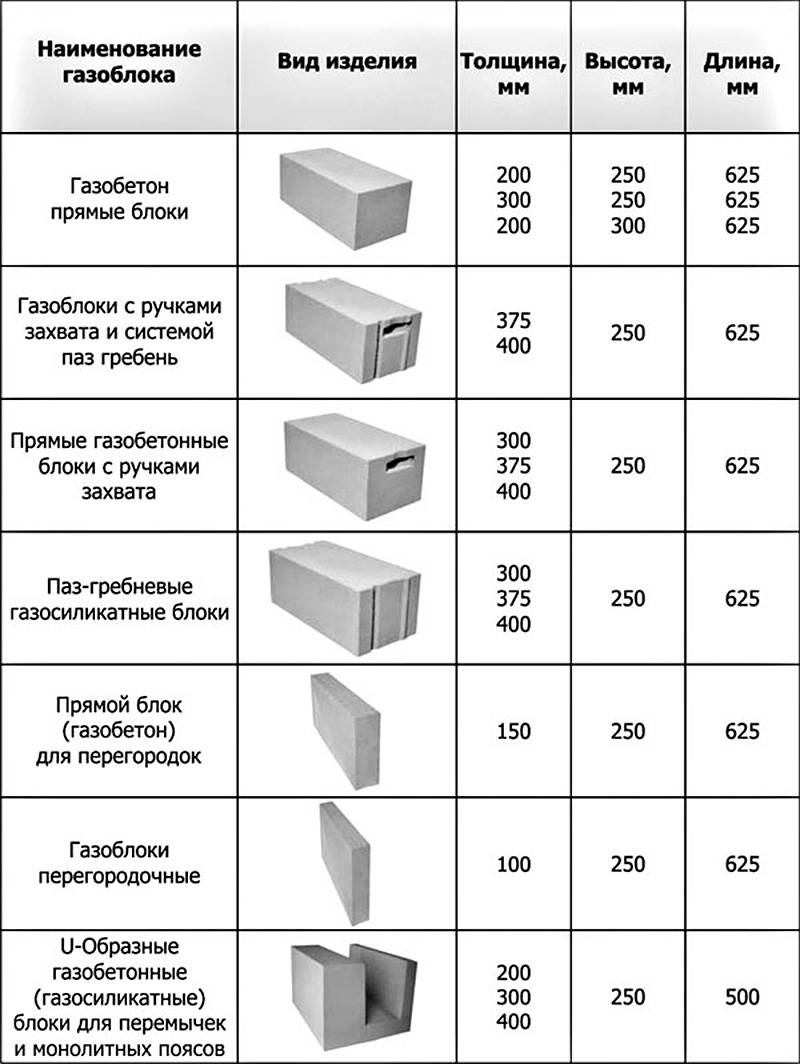

Изготовление газобетона происходит по размерам, утвержденным ГОСТ 31360-2007, в виде прямоугольных блоков со специальными пазогребневыми замками для некоторых марок, предназначенных для упрощения угловой кладки.

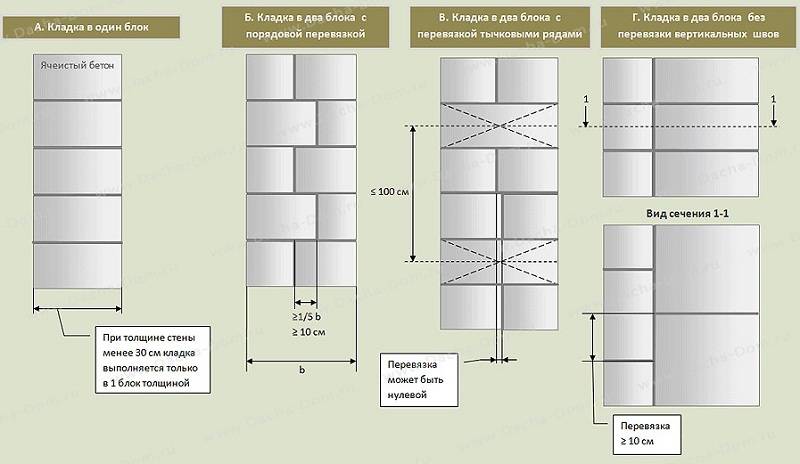

Варианты кладки стен из блоков

Варианты кладки стен из блоков

| Марка изделия | Длина | Ширина | Количество для 1 м2, штук | Объем в 1 м3, штук | Количество в грузовике, штук | Объем в грузовике, м3 | |

| см | |||||||

| D 500 | 60 | 5 | 25 | 6,7 | 133,3 | 4 320 | 32,4 |

| 7,5 | 88,9 | 2 880 | 32,4 | ||||

| 10 | 66,7 | 2 160 | 32,4 | ||||

| 12,5 | 53,3 | 1 728 | 32,4 | ||||

| 15 | 44,4 | 1 440 | 32,4 | ||||

| 17,5 | 38,1 | 1 152 | 30,2 | ||||

| D 600 | 60 | 5 | 25 | 6,7 | 133,3 | 3 840 | 28,8 |

| 7,5 | 88,9 | 2 560 | 28,8 | ||||

| 10 | 66,7 | 1 920 | 28,8 | ||||

| 12,5 | 53,3 | 1 536 | 28,8 | ||||

| 15 | 44,4 | 1 280 | 28,8 | ||||

| 17,5 | 38,1 | 1 024 | 26,9 |

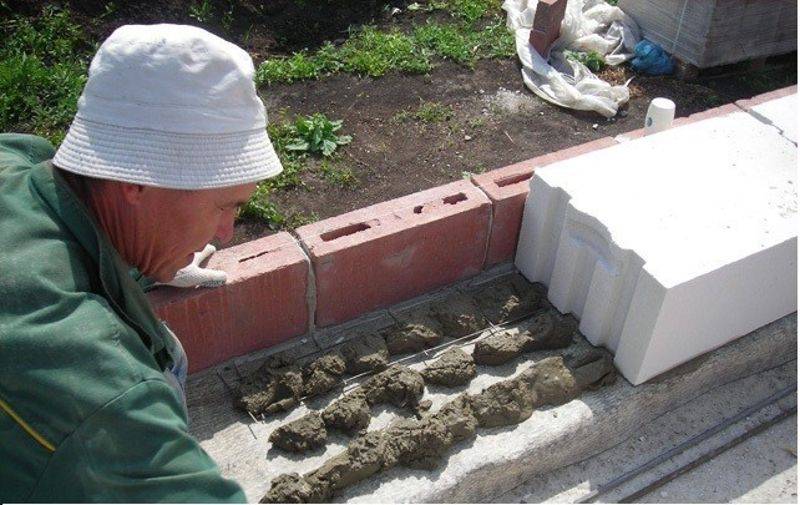

Нанесение клея

Нанесение клея

Отработанная технология укладки газоблоков при помощи строительного клея – процесс быстрый и простой. Для строительства сооружения из блоков понадобятся такие стройматериалы и инструменты:

- Газоблоки такого типа и размера, характеристики которых рекомендует проект;

- Сухая клеевая смесь;

- Уровень, деревянная киянка, причальный и маркерный шнур, отвес;

- Ножовка или шлифмашина для ручной резки блоков в нестандартный размер;

- Строительная ванна для жидкого клея;

- Строительный миксер для приготовления раствора;

- Гвозди, легкий молоток, мастерок, шпатель, перфоратор для штробления блоков;

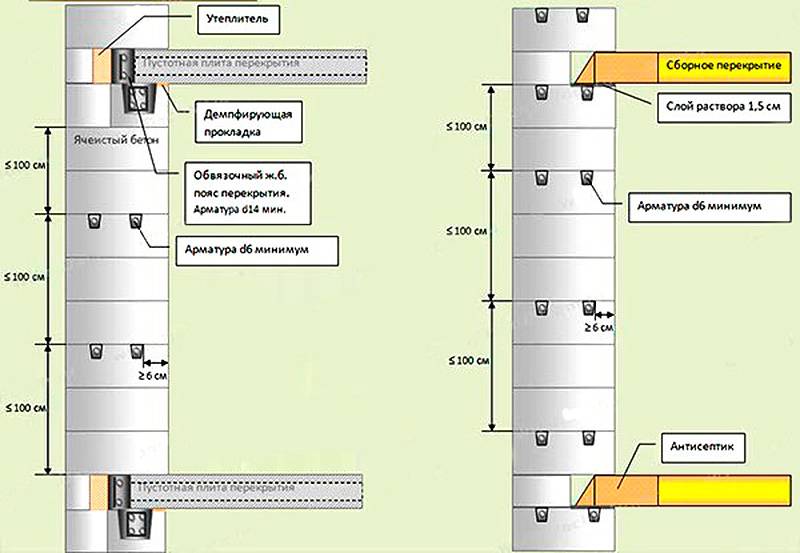

- Арматура Ø 10-12 см;

- Металлическая щетка для очистки блоков от грязи и излишков раствора;

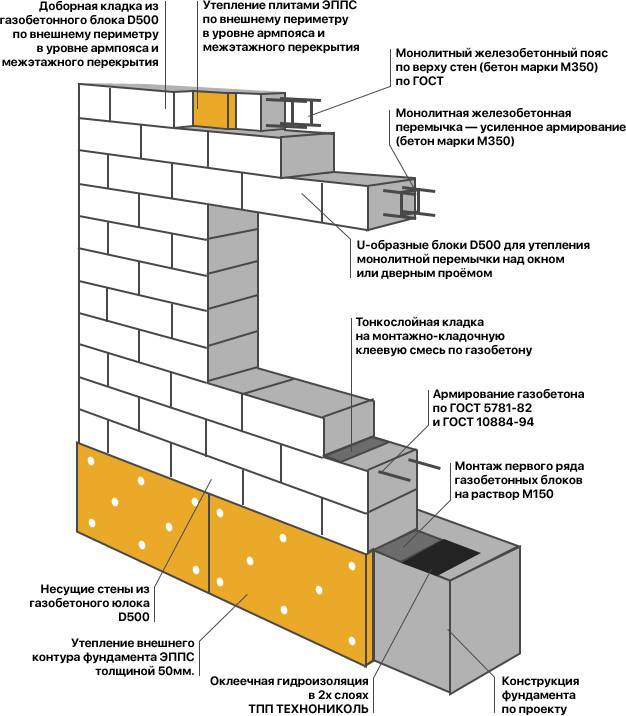

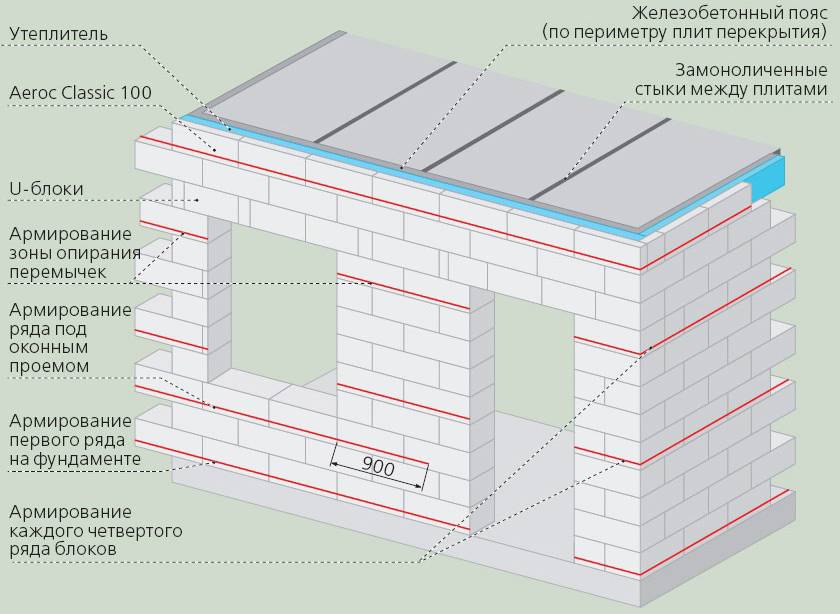

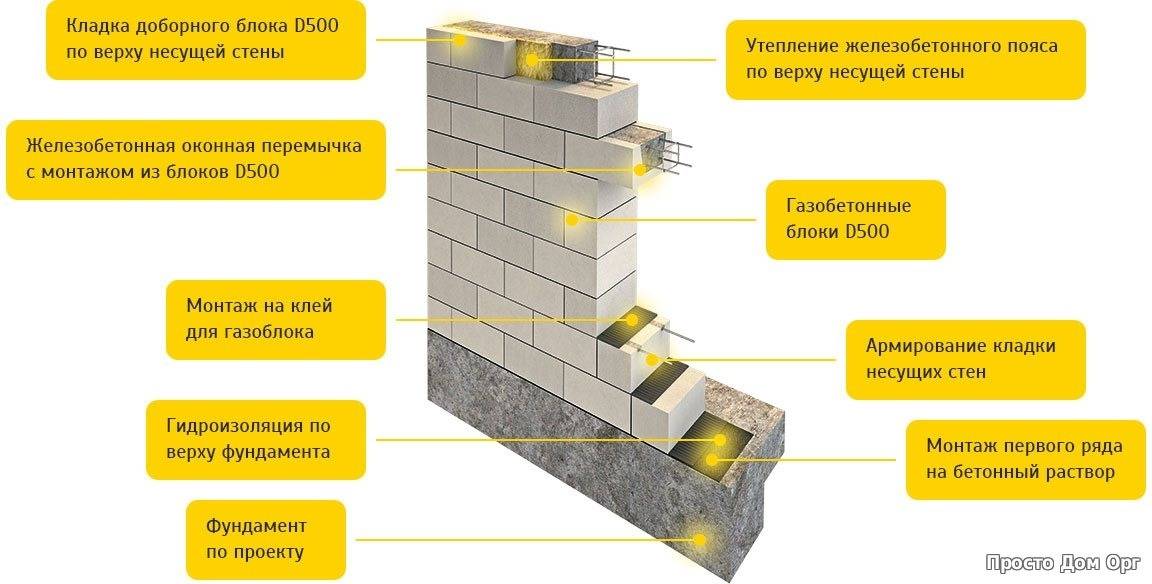

Для экономии на строительном клее первый ряд газобетонных блоков можно укладывать на обычный цементно-песчаный раствор, остальные ряды – на клей, чтобы не допустить появление локальных мостиков холода в стене. Не рекомендуется применять кладочный раствор на основе песка и цемента для всего дома, так как за счет толстых швов его расход увеличивается в несколько раз, при этом прочность остается на прежнем уровне. Также понижаются теплоизоляционные характеристики здания, и возможно появление мостиков холода между швами и газобетоном.

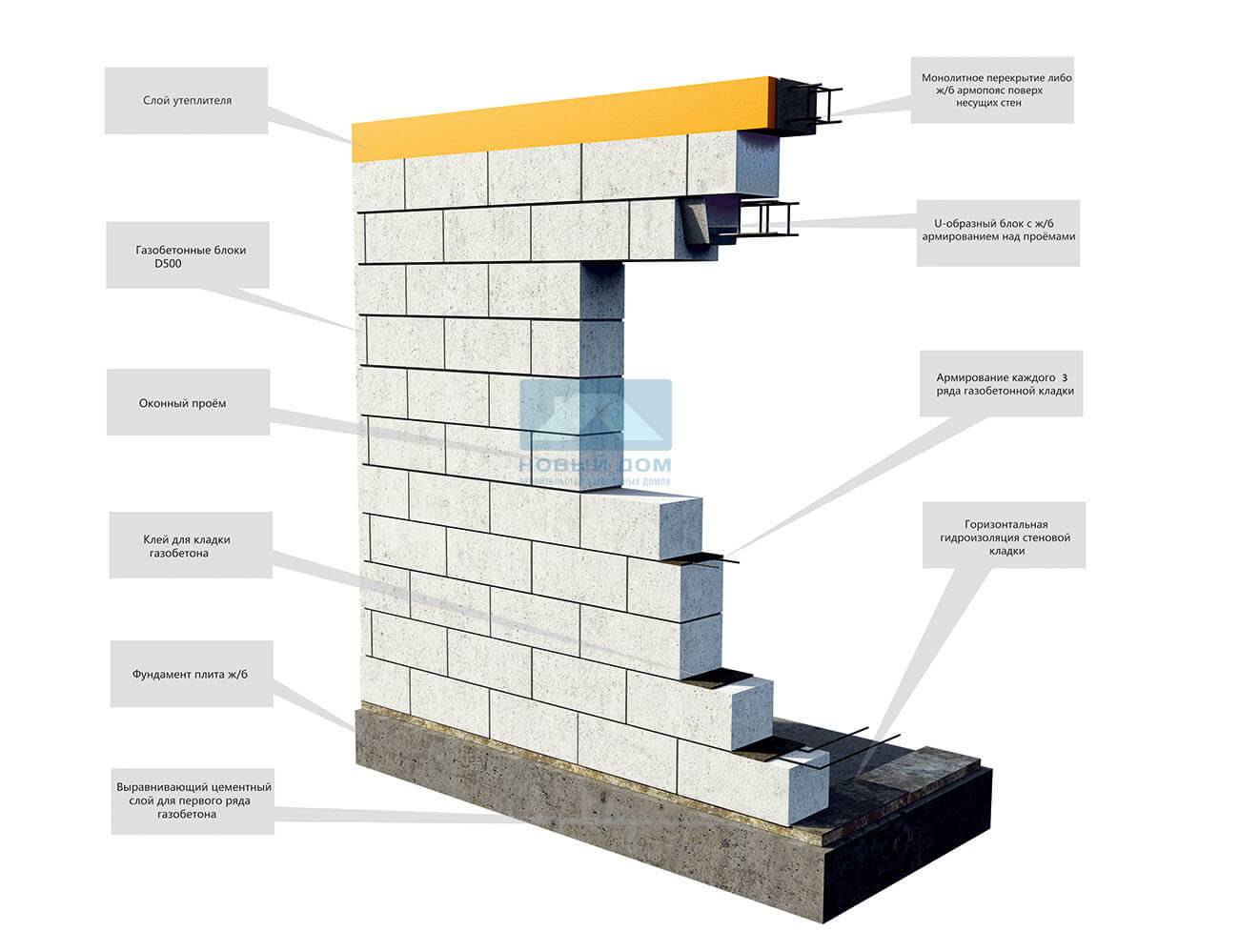

Схема армирования

Схема армирования

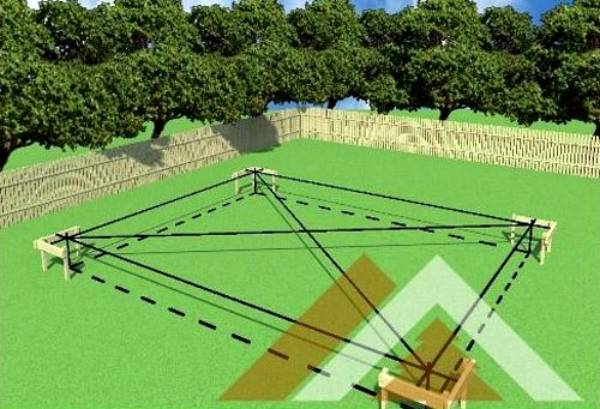

Первый шаг в процессе кладки газобетонных блоков – установка по углам фундамента дома маяков из газоблоков. Такие маяки необходимы, чтобы по натянутому по ним шнуру можно было проверять прямолинейность укладки блоков. Чтобы закрепить шнур на газобетоне, его наматывают на гвозди, забитые в блок или в шов между газокирпичами на высоте первого ряда.

По плотности газобетонные изделия бывают:

- Конструкционными: марка по плотности D 300-D 500;

- Конструкционно-теплоизоляционными: D 500-D 900;

- Теплоизоляционными: D 900-D 1200.

Исходя из параметров плотности, оптимальной маркой для каждого проекта дома будет та, которая обеспечивает необходимую прочность, морозостойкость, влагонепроницаемость и теплонепроницаемость при требуемой толщине стен в данном климатическом регионе. Для средней полосы РФ рекомендуется марка D 500 и выше. Характеристики газоблоков согласно ГОСТ 31360-2007 и ГОСТ 31359-2007 приведены в таблице:

| Плотность (кг/м 3) | Длина L | Толщина B | Высота H | Теплопроводность | Прочность | Морозоустойчивость |

| D 600 | см | 0,14 | B 3,5 | F 25 | ||

| 60 | 5,7,5,10,12,5,15, 17,5, 25, 20, 27,5, 30, 32,5, 35, 37,5, 40, 42,5, 45, 47,5, 50 | 25 | ||||

| D 500 | 0,12 | B 2,5 | ||||

| D 400 | 0,10 | B 1,5 | ||||

| D 350 | 60 | 10,125,15, 17,5, 20, 22,5, 25, 27,5, 30, 32,5, 35, 37,5, 40, 42,5, 45, 47,5, 50 | 25, 37,5 | 0,09 | B 1 | Не нормируется |

Стандартные размеры газоблока – 625 х 250 мм, причем толщина изделия может быть разной, в зависимости от нагрузок, например:

- Толщина блоков для фасадных и несущих стен– 370-400 мм;

- Толщина для внутренних стен – 250 мм;

- Толщина легких ненесущих перегородок – 100 мм.

Система крепления «паз-гребень» позволяет укладывать изделия идеально ровно даже без строительных навыков.

Размеры газобетонных блоков

Размеры газобетонных блоков

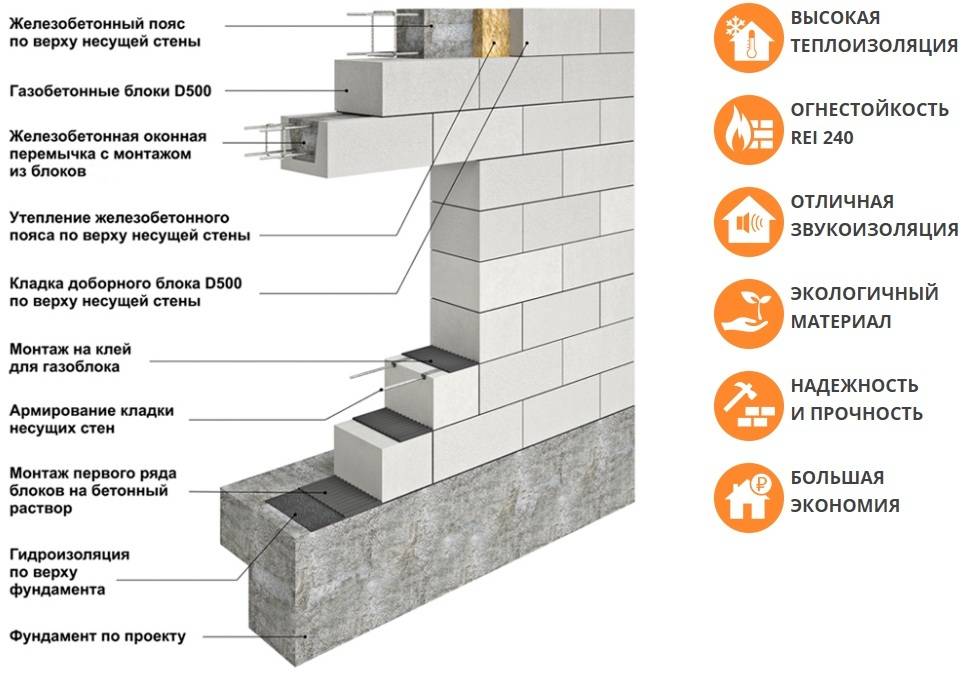

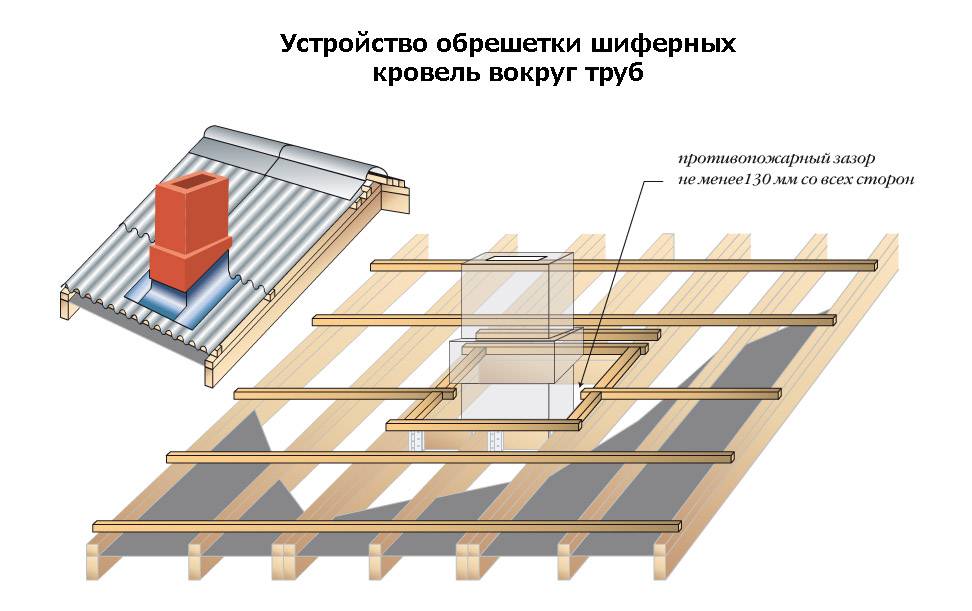

Любая кладка блоков из газобетонных блоков требует монтажа перемычек – для окон и дверей, между комнатами и этажами. Бетонные перемычки заливаются на месте и армируются, в некоторых случаях перемычку можно изготовить на земле. Так как перемычки – это по сути термический мост, способствующий возникновению мостиков и точек холода, то их необходимо отдельно утеплять. В качестве утеплителя используют минеральную (базальтовую) вату или пенополистирол толщиной 6-8 см.

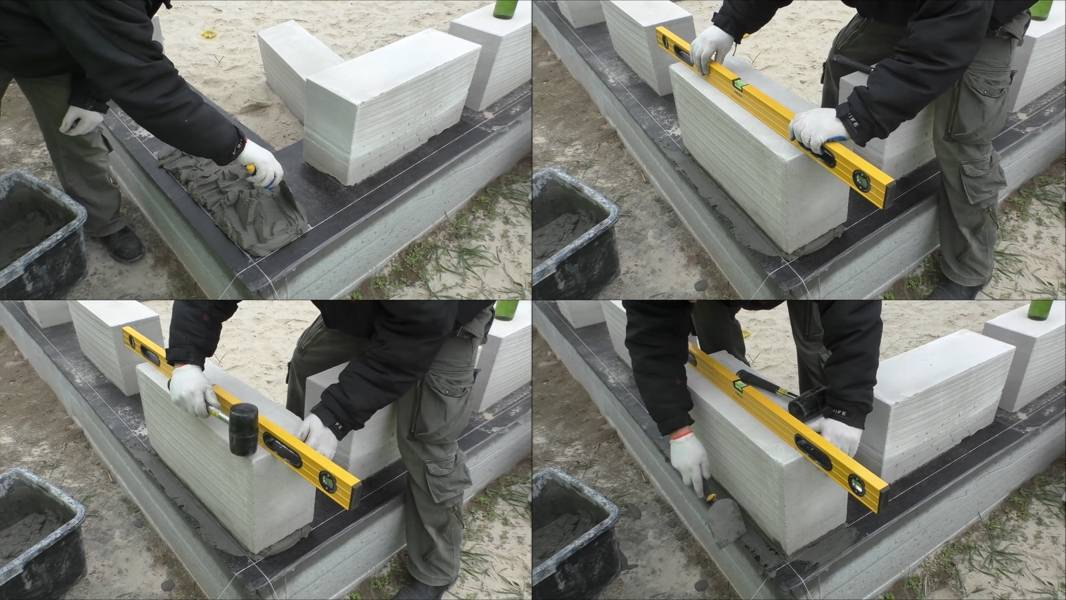

Кладка первого ряда

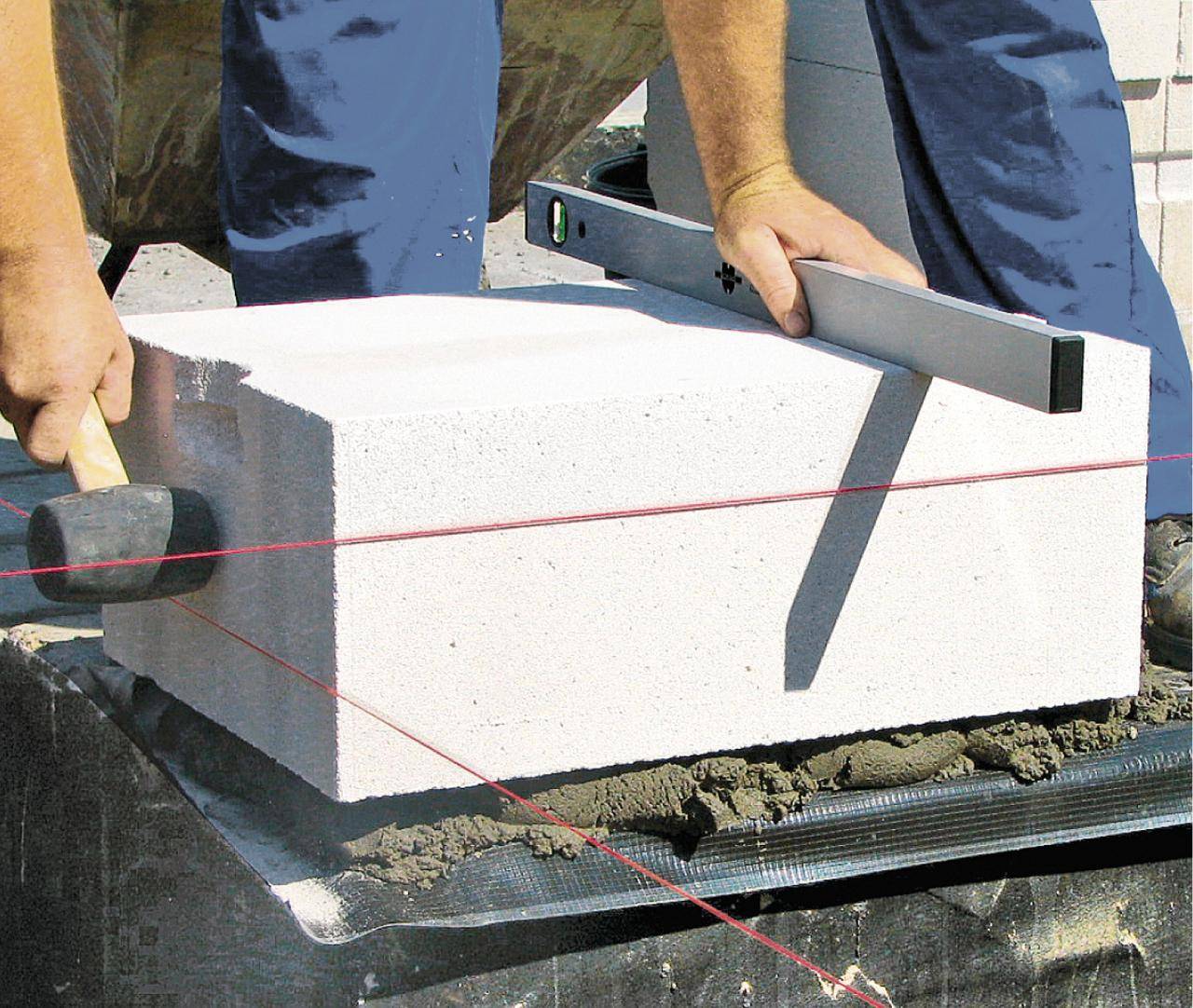

Первый блок укладывается в ранее определенном наиболее высоком углу, после чего следует проверить правильность его положения со всех сторон. Далее укладываются ещё три блока по иных углах. Для регулировки высоты на растворе используется киянка из резины. Применение металлических инструментов исключено, так как они могут легко повредить пористый газобетон.

Когда укладка угловых стен выполнена, между ними натягивается шнур. Шнур же поможет контролировать правильность кладки.

В случае, когда длина превышает 10 м, необходимо посередине пролета закрепить ещё один блок.

Также в целях контроля качества кладки выполняют сравнение диагоналей. Оснастившись рулеткой, нужно измерить расстояние между диагонально противоположными углами. Полученные значения должны быть идентичными.

Каждый блок первого ряда выравнивается по плоскости, вертикали и горизонтали. Для выравниявания используют резиновую киянку.

Чаще всего в конце укладки ряда требуется доборный элемент, который подготавливают из целого газобетонного блока. На поверхность последнего аккуратно наносят ровную отметку, по которой далее отрезается лишнее, или же используется специальный треугольник.

Распиливается газобетон очень легко с помощью ручной пилы с крупными зубцами.

Соседние блоки должны обладать одинаковой высотой, поэтому для её поддержания потребуется уровень и специальная шлифовальная тёрка. Всю пыль и мелкие частицы необходимо сразу убирать с помощью мягкой щётки.

Требуется примерно 2-4 часа после укладки блоков(зависит от температуры), чтобы хорошо застыл раствор. После этого можно приступать к дальнейшему строительству.

Как правильно штукатурить газобетон

Для защиты газобетона от образования трещин и усадки необходимо ограничить поступление к нему влаги. Для этого газобетонные блоки штукатурят. Однако делать это нужно правильно, иначе можно только испортить всю работу.

Штукатурный раствор должен иметь высокую паропроницаемость во избежание накопления сырости внутри дома. Вначале производится обязательное покрытие стен специальной грунтовкой на основе акрила. Она улучшает адгезию штукатурки и не препятствует прохождению воздуха.

Затем на стены наносится раствор, в который утапливается армирующая сетка. После этого наносится финишный штукатурный слой. После его высыхания стены зачищаются и окрашиваются фасадной краской, имеющей особые свойства повышенной паропроницаемости.

Как найти самый высокий угол фундамента

Сначала необходимо определить наиболее высокий угол фундамента, где позже и будет заложен первый газобетонный блок. Определяется он при помощи лазерного уровня или гидроуровня.

Грамотная разметка – важнейший фактор, влияющий на правильность кладки и саму скорость работы. Обойтись без ошибок поможет применение лазерного нивелира, но если такого нет в распоряжении, достаточно будет уровня, рулетки и должного профессионализма.

Возведение газобетонного основания требует высокой тщательности и внимательности по части горизонтальной плоскости, ибо от этого зависит будущая устойчивость и надёжность конструкции.

Первый ряд укладывают только тогда, когда перепад между самым высоким и самым низким углом фундамента не будет превышать отметку в 3 см.

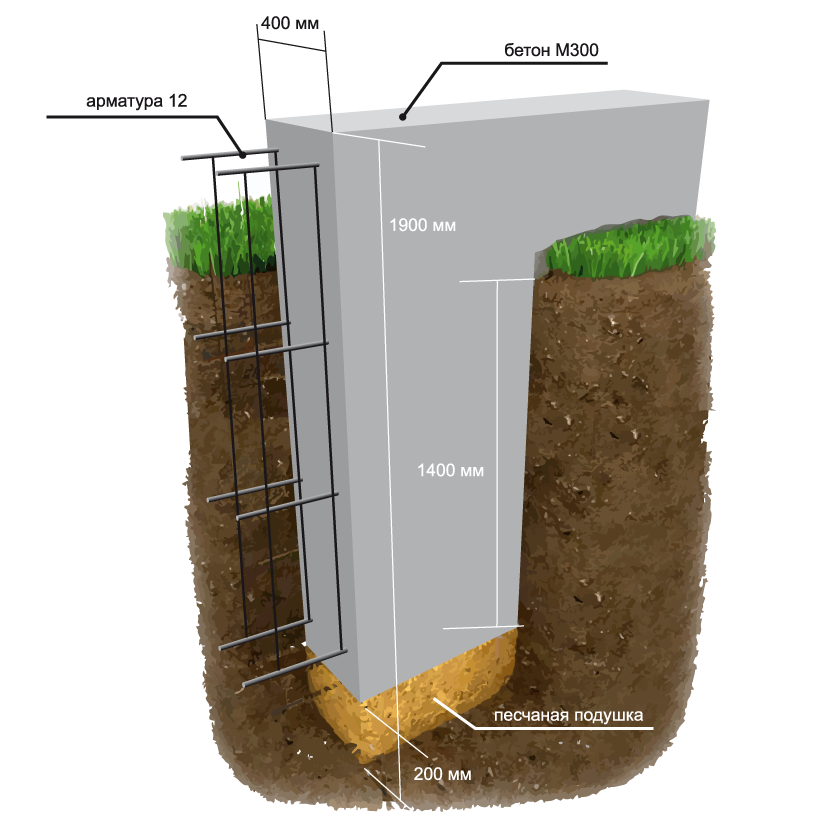

Как сделать фундамент из керамзитобетона

Схема блока из керамзитобетона.

Блоки — это хорошее решение, особенно если они еще и керамзитобетонные. Но керамзитобетонные блоки все же требуют несколько больших знаний, сноровки и профессионализма. может заниматься только квалифицированный специалист, блоки отнимают много сил и времени. Поэтому рассмотрим простой вариант, в основе которого лежит заливка смеси.

Для того чтобы самостоятельно провести фундаментные работы, понадобятся следующие материалы и инструменты (помимо самого керамзитобетона):

- деревянные доски;

- арматурная сетка;

- рубероид;

- лопата;

- рулетка.

Для начала нужно определиться с чертежом и параметрами будущего строения. После этого на выбранной территории нужно произвести расчистку, а затем и разметку. С помощью рулетки измеряется нужное пространство, которое в процессе обозначается колышками и натянутой между ними веревкой.

Теперь нужно приступать к рытью траншеи по всему периметру. Ее глубина должна быть не менее 30 см. Дополнительно по углам нужно вырыть ямы для столбов. Их глубина должна быть несколько больше: примерно 160 см.

После этого размещается опалубка из деревянных досок. Ее необходимо приподнять от уровня земли примерно на 15-20 см.

В заранее вырытые ямы по углам нужно поместить столбы.

Принцип устройства цоколя из керамзитобетонных блоков.

Далее нужно приступать к выкладке арматурной сетки. При необходимости ее нужно разрезать до нужных размеров. К слову, арматурная сетка должна располагаться как вертикально, так и горизонтально. Между собой они должны быть обязательно соединены проволокой.

Рубероид выкладывается по стенкам. Это нужно для того, чтобы сделать гидроизоляцию

Важно делать все предельно аккуратно, не оставляя зазоров

Теперь же можно заливать керамзитобетонную смесь. Лучше приобрести уже готовую в специализированном строительном магазине, которую нужно будет только развести нужным количеством воды.

Большое значение для прочности фундамента имеет полное его застывание. Порой на это может уйти даже месяц. Поэтому не стоит торопиться, а дать ему хорошенько затвердеть и высохнуть.

Итак, керамзитобетонные блоки требуют больших усилий и профессиональной сноровки, но зато качественный и долговечный фундамент, который прослужит верой и правдой очень долгое время, станет надежной опорой для будущего строения, можно сделать своими руками. А его керамзитобетонная составляющая только добавляет плюсы.

Определение керамзитбетона

Конечно, на сегодняшний день применяется огромное количество всевозможных технологий, по использованию внутренних утеплителей, но, к сожалению, у них имеется большой минус – они уменьшают объем и так небольших помещений.

Керамзитбетонный блок в профиль

Поэтому лучше всего применять материал, который еще изначально при строительстве, будет обеспечивать хорошую сохранность тепла в здании. Таким примером служит керамзитобетон – облегченный вид бетона. Наполнителем такого материала служит керамзит. Этот заполнитель является самым распространенным, потому что дает бетону теплоизоляционные свойства и облегчает его вес. Керамзит получил свои уникальные способности благодаря глине, из которой он изготовлен. Во время технологического процесса происходит пережигание глины и образование в полости керамзита большого количества воздушных пор. Керамзитобетон благодаря своему наполнителю обладает такими свойствами:

- относительно маленьким весом;

- повышенными показателями прочности и выносливости;

- простотой процесса монтажа;

- низкой гигроскопичностью, которая повышает морозоустойчивость;

- высокой тепло- и звукоизоляцией;

- экономичности, этот материал позволяет сокращать количество раствора;

Керамзитобетон можно разделить на следующие категории:

теплоизоляционный вид – применяется в качестве хорошего изолятора тепла, но прочностные свойства при этом занижены. Монолитные блоки этого типа являются самыми легкими, потому что в качестве наполнителя используется керамзит с максимально большими порами. Подходит такой керамзитобетон для строительных зданий, которые требуют максимального сохранения тепла, например, для бань;

теплоизоляционно-конструктивный вид – он имеет среднюю прочность. За счет увеличения прочности снижается теплопроводность керамзитобетона. Он отлично подойдет для строительства конструкций, которым технологически необходимо снизить вес;

конструктивный вид – обладает самой большой прочностью из трех типов, применяется для возведения как жилых домов, так и гражданских сооружений. Но и теплоизоляционные свойства у такого керамзитобетона занижены;

По своим теплоизоляционным свойствам керамзитобетон находится на ступеньке между пенобетоном и кирпичом.

Какой лучше выбрать клей для монтажа?

Особенностью производства газосиликатных блоков является точность геометрических параметров, поэтому для их укладки обычно используется клей. В состав такого клея входит цемент, наполнитель и добавки, продается он в сухом виде и перед применением, вам надо его разбавить водой.

Приобретать необходимо качественный клей, тогда он обеспечит высокие теплоизоляционные характеристики, прочность кладки, он влаго и морозоустойчивый, а также имеет высокую адгезию, поэтому может использоваться как для кладки, так и для выравнивания поверхности.

Клей для газосиликатных блоков делится на два вида, он может быть летний и зимний.

Если вы планируете проводить работы в холодное время года, то надо приобретать зимний морозостойкий клей для газосиликата, который можно использовать при температуре от +5 до — 10 градусов

При покупке такого клея, обращайте внимание на его упаковку, на ней должна быть нарисована снежинка

Одним из представителей морозостойких составов является клей «Забудова», кроме этого, популярностью пользуется клей «Престиж», «Бонолит». Среди летних марок чаще всего используют «Инси», его можно использовать при температуре воздуха до 25 градусов.

Приготовление клея

Для приготовления клея, в емкость сначала наливают воду и постепенно добавляют сухую смесь, постоянно ее перемешивая, при помощи строительного миксера. На килограмм сухой смеси вам понадобится около 200 грамм воды, на квадратный метр кладки — около 10 килограмм клея.

Сразу замешивать большое количество клея не надо, приблизительно через 70-80 минут он затвердеет и будет непригоден для выполнения кладки.

Во время приготовления клея, надо делать его консистенцию похожую на сметану. Для нанесения клеящего состава используется специальный ковш или мастерок, после чего он разравнивается шпателем.

Чтобы проверить качество клея его наносят на боковую поверхность блока, делают это зубчатым шпателем. Смесь должна наноситься легко и полученные борозды между собой не слипаться. Клей, который вышел за пределы блока, сразу же удаляют при помощи мастерка или шпателя.

Расход

При правильной геометрии блоков и толщине слоя в 1 мм расход не превышает 1,7 кг клея на 1 кв.м, а на 1 куб.м необходим 1 мешок 25 кг. Расход может увеличится при низкой квалификации строителя.

Использования клей — пены

Внутренние стены из газосиликатных блоков можно уложить с помощью специальной пены, на Российском рынке представлены следующие производители:

- Ceresit CT 115 (Церезит СМ 115);

- Н+Н LimFix, TYTAN Professional (ТВМ клей Титан) «Клей для кладки газобетона и керамических блоков»;

- Makroflex (Макрофлекс Пена-цемент строительная);

- Bonolit Tytan (Бонолит «Формула Тепла»).

Главные преимущества — это быстрый монтаж, а также высокая адгезия и экономичность: на один кубический метр блоков уйдет 1 баллончик.

Технология строительства из газобетонных блоков

Строительство любых сооружений из газобетона рекомендуется выполнять при теплой погоде, более +5 градусов, но не выше +25. Если приходится работать в жару, то поверхности блоков нужно смачивать водой. При работе в холодный период следует добавлять в клеящий состав специальные противоморозные присадки.

Клей для кладки готовится перед самым началом работы. В сухую смесь вливается вода и перемешивается до нужной густоты. Для укладки наружных стен используются газоблоки 375-400 мм толщиной, соответственно, такой же будет и толщина готовой стены. Все перегородки, если они необходимы, выкладываются блоками 200-250 мм.

Между рядом стоящими блоками не должно быть перепадов уровня. Перепады приведут к образованию вертикальных трещин и мостиков холода. Для выравнивания ряда, после его укладки, производится зачистка поверхности газобетона теркой или специальным рубанком.

При формировании оконных или дверных пролетов в качестве перекрытий используются металлические уголки, деревянные брусья или железобетонные балки. Все перегородки должны быть врезаны в основные стены. Для этого производится выемка материала из стен примерно на четверть.

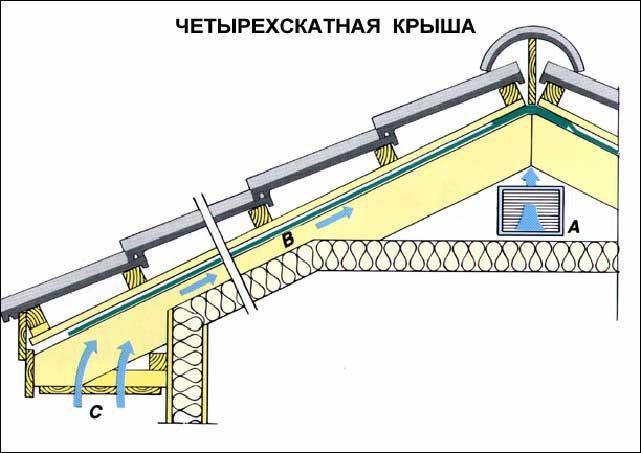

При кладке самого верхнего ряда следует учитывать особенности перекрытия. Как правило, в последнем ряду находятся U-блоки, на которые укладываются балки перекрытия и крыша.

Строительство дома из газобетонных блоков:

Способы кладки

Кладка газосиликатных блоков при возведении стен проводится двумя способами:

- клеевым;

- цементным.

Цемент и клей обладают высшим коэффициентом теплопроводности, чем газобетон. Следовательно, чем тоньше соединительный слой, тем теплее здание. Толщина шва из раствора, изготовленного на основе цемента, составляет 6-10 мм между блоками, а при использовании клеевой смеси 1-3 мм. Клеевая тонкошовная кладка стен из газосиликатных блоков является оптимальным вариантом строительства энергосберегающего дома. Для возведения несущих перегородок в одноэтажных домах своими руками используется материал марки D500. Однако при использовании данного метода цементный раствор все-таки потребуется. Он применяется для кладки первого ряда газосиликатных блоков.

Способы кладки

Кладка газосиликатных блоков при возведении стен проводится двумя способами:

- клеевым;

- цементным.

Цемент и клей обладают высшим коэффициентом теплопроводности, чем газобетон. Следовательно, чем тоньше соединительный слой, тем теплее здание. Толщина шва из раствора, изготовленного на основе цемента, составляет 6-10 мм между блоками, а при использовании клеевой смеси 1-3 мм. Клеевая тонкошовная кладка стен из газосиликатных блоков является оптимальным вариантом строительства энергосберегающего дома. Для возведения несущих перегородок в одноэтажных домах своими руками используется материал марки D500. Однако при использовании данного метода цементный раствор все-таки потребуется. Он применяется для кладки первого ряда газосиликатных блоков.

Необходимые материалы и инструменты для монтажа

Для возведения перегородок из газоблоков нужно определить, на что класть их. Можно использовать песчано-цементную смесь, с хорошей маркой цемента М400-500 и добавкой из полимеров. Состав приобретают в сухом виде или готовят из компонентов самостоятельно. По мере использования смесь разводят в нужном количестве. Раствор всегда используют для первого слоя кладки.

Второй и последующие слои быстрее и легче укладывать с помощью пены или клеевого состава. Первый скрепляет материал в течение 10 минут, а клей в течение 1-2 часов. К примеру, 1 баллон пены заменяет мешок клея, который нужно также, как и песчано-цементный раствор разводить по мере расходования.

Помимо выше представленных материалов для укладочного состава, в строительстве перегородок используются:

- Газобетонные конструкционно-теплоизоляционные блоки нужного размера, с указанием заводской маркировки и качественной сертификации.

- Емкость для разведения раствора, лопата, палки, бетономешалка и ручной строительный миксер.

- Гидроизоляция (рубероид), штукатурка любая (сухая или готовая в ведрах).

- Электродрель, штроборез, обычный молоток, резиновая киянка.

- Шпатель, кельма, каретка, терка, пила, угольник, строительный угольник, шнур, захват, отвесы, лазерный метр.

- Армированные прутья, без признаков эрозии.

- Крепежные элементы (анкеры, полоски, саморезы, гвозди).

Понадобится также рабочая одежда и перчатка. Укладку перегородок легко выполнить самому, а можно обратиться в строительную компанию, которая согласно смете, сама предоставит расходные материалы и инструмент.

Какая допустимая толщина раствора

Поверхность фундамента, на которую будет производиться укладка газобетона, может оказаться неровной. Перед тем, как класть блоки на фундамент, нужно проверить его горизонтальность и высоты углов. Перепады высот более 30 мм не допускаются. Если же все-таки они больше этой величины, необходимо выровнять поверхность бетонной стяжкой.

Допускается колебание толщины шва по длине будущей стены, однако максимальная допустимая толщина раствора при монтаже первого ряда газобетона на фундамент, не может превышать 40 мм. При большем значении шов будет непрочным, а до начала твердения раствора он может продавливаться под весом блока.

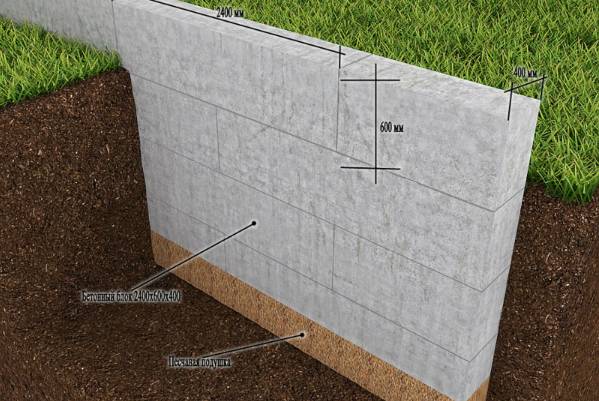

Порядок подготовки к кладке

Подготовительные работы:

- Производится разбивка осей базиса, с переноской их на уже подготовленное к его возведению основание. Натяжение осевых и проекция точек их пересечения с помощью отвесов делается по обноске на дно вырытой ямы;

- Параметры базиса измеряются от спроектированных точек и закрепляются кольями из металла. При этом натянутый между ними шнур располагается на 2-3 мм от края базиса;

- Основанием служит песчаная подушка. Дно ямы выравнивается по проектным отметкам;

- При песчаном грунте возможен монтаж блоков сразу на основание, поверхность которого выравнивается. Для других грунтов потребуется создание воздушной подушки толщиной 5-10 см;

- Поверхность основания не должна быть разрыхлена с размерами на 20-30 см больше базиса со всех его боков;

- При наличии подвального помещения и возведении сооружения на сухом и не пучинистом грунте, блочные элементы укладываются на песочное основание. В этом случае фундамент будет мало заглубленным, не ленточного типа;

- Несущая способность базиса увеличивается подушками ФЛ, которые сократят число блоков ФБС. ФЛ расширяют подошву фундамента.

Необходимые материалы и инструменты для производства кладки:

- Песок;

- Блочные элементы;

- Бруски из дерева 50*100;

- Цементно-бетонная смесь;

- Бетономешалка и вибрационная трамбовка;

- Емкости для воды и раствора;

- Лопата и мастерок;

- Рейка, строительный уровень.

Правила кладки

После установки маячных блочных элементов по их грани производится натяжение причалки для расположения промежуточных блоков. В процессе кладки причалка будет подниматься.

Посмотрите видео, чтобы ознакомиться с порядком укладки элементов на фундамент:

Окончательное положение блоков определяется отвесом по осевым рискам поверху конструкции. Отвес опускается с натянутых на обноске проволок. Отклонения устраняются ломом. Ровность верхней грани маячных блочных элементов определяется уровнем, а других элементов — по причалке.

Блок с отклонением поднимается краном. После повторного выравнивания основания под ним блок заново укладывается на цементный раствор в 2 см. Высота монтажа – оптимально 4-5 рядов.

При укладке производится перевязка вертикальных швов раствором. Глубина кладки не меньше блочной высоты. Поверхность блочных элементов должна быть смочена.