Газобетон своими руками

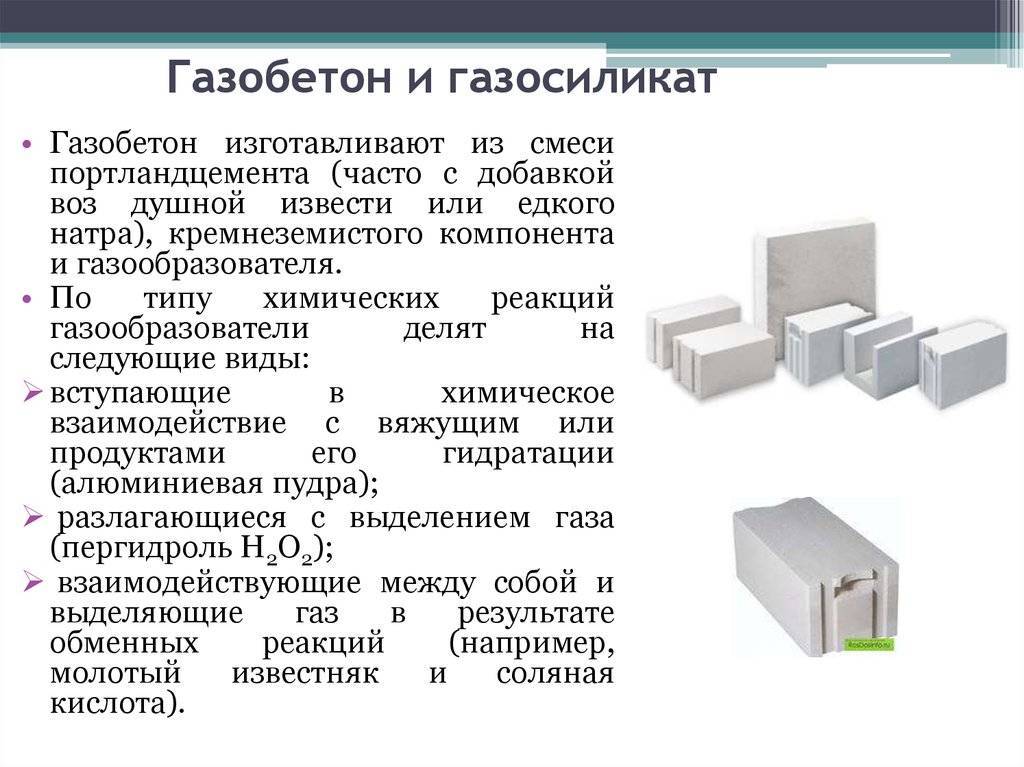

Процесс производства состоит из нескольких этапов:

- подбор и смешивание компонентов;

- заполнение форм раствором;

- выдержка состава для набора прочности;

- извлечение из форм.

- Цемент – 50-70 %;

- Вода – 0,25-0,8 %;

- Газообразователь – 0,04-0,09 %;

- Известь – 1-5 %;

- Песок – 20-40 %.

Данные вещества используются и при автоклавном производстве. Ориентируясь на приведенное в рецептуре соотношение, можно рассчитать приблизительное количество компонентов, которые войдут в состав на 1 м3 газобетона:

- Портландцемент – 90 кг;

- Вода – 300 л;

- Газообразователь – 0,5 кг;

- Известь – 35 кг;

- Песок – 375 кг.

Однако идеального состава в домашних условиях можно добиться лишь опытным путем, поскольку многое зависит от качества исходных компонентов. Повлиять на течение химической реакции может как температура воды, так и марка цемента.

Кавабанга! Марки и разновидности цементов и их особенности

Инструкция по самостоятельному изготовлению неавтоклавного газобетона

Для получения газоблока дома не потребуются сложная аппаратура и инструменты. Главное – четко следовать пунктам приведенного ниже пошагового руководства и использовать компоненты в определенном соотношении, а не «на глаз».

1. Исходя из указанных пропорций вычислить необходимое количество ингредиентов.

2. В первую очередь, необходимо смешать портландцемент с предварительно просеянным песком.

3. В полученную смесь влить воду и все тщательно перемешать.

6. Заливать смесь нужно наполовину, поскольку она в процессе химической реакции расширяется практически вдвое. Этот процесс занимает около шести часов, после чего можно выравнивать блоки, срезая выступившую массу.

Производство

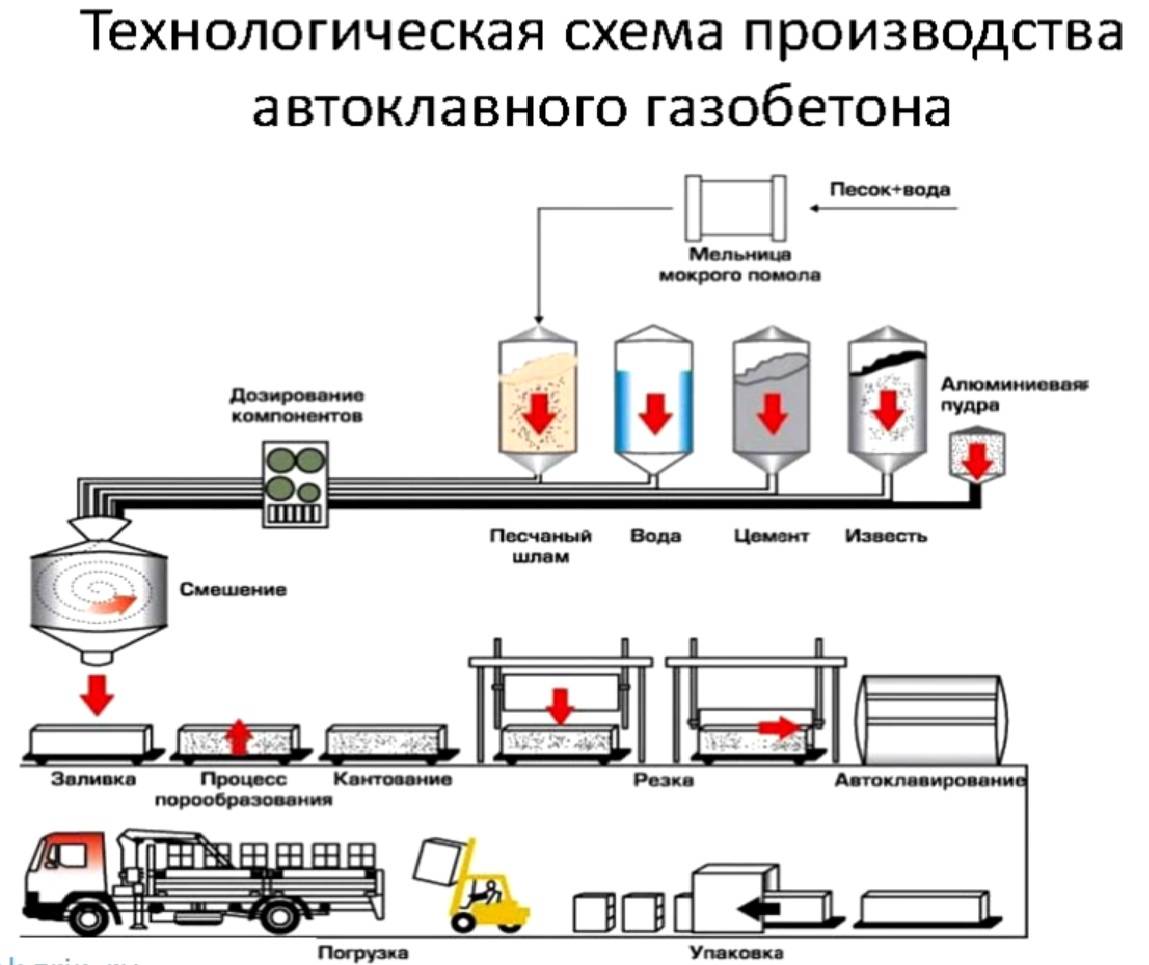

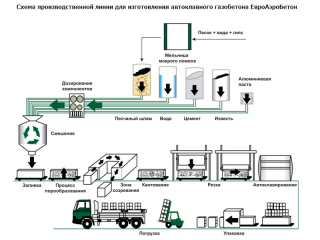

Производство автоклавного газобетона проходит в определенной последовательности:

- Песок и вода соединяются, после чего частицы измельчаются в песчаный шлам.

- Далее поэтапно вводятся остальные компоненты — цемент, известь, поваренная соль. Время смешивания длится 5 минут и готовый раствор заливается в подготовленную опалубку, поверхность которой смазывается маслом.

- В форме происходит основной цикл химической реакции с участием высокодисперсного алюминия. В результате водородной реакции образуются пузырьки, вспенивающие раствор и создающие пористую структуру, занимающую до 80% всего объема. Бетонная масса увеличивается в объем, заполняя всю форму.

- Время дозревания и отвердения длится примерно 2—3 часа.

- Застывшая масса разрезается промышленными струнами на блоки соответствующих размеров.

- Финальная стадия обработки включает пропаривание заготовок в автоклаве при температуре 180—200° и под давлением не выше 1,2 МПа. Процесс кристаллизации продолжается на протяжении 12 часов.

Для того чтобы изготовить неавтоклавный газоблок в домашних условиях обязательно потребуется бетономешалка. Перед приготовлением компоненты взвешиваются в отдельных емкостях: на одну часть пудры алюминиевой берется 50 частей воды и добавляется стиральный порошок. Получившаяся смесь тщательно перемешивается до тех пор, пока на поверхности не останется металлических частиц. При заполнении форм следует учитывать особенности геометрии неавтоклавного бетона. Когда внутри продукта начинается процесс пенообразования, поверхности, не ограниченные опалубкой, вздымаются. Поэтому в верхней плоскости образуется так называемая «горбушка», размеры которой могут достигать 7% от общего объема блока. Такое вздутие обязательно удаляется.

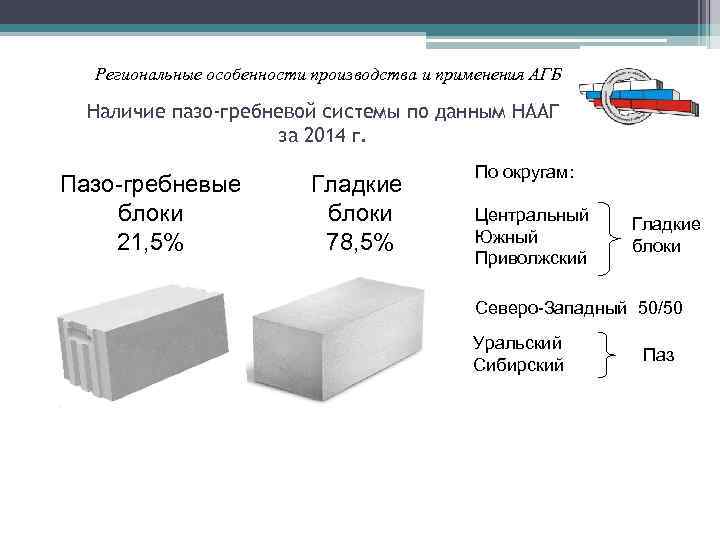

Повышенный спрос на искусственный камень привел к образованию национальной ассоциации производителей автоклавного газобетона. На профессиональном уровне решаются проблемы отрасли, связанные с производством газобетона. Разрабатываются современные требования к качеству строительного материала.

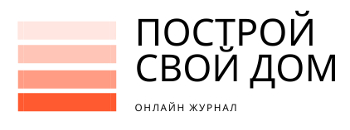

Основные свойства материала

Свойства автоклавного газобетона.

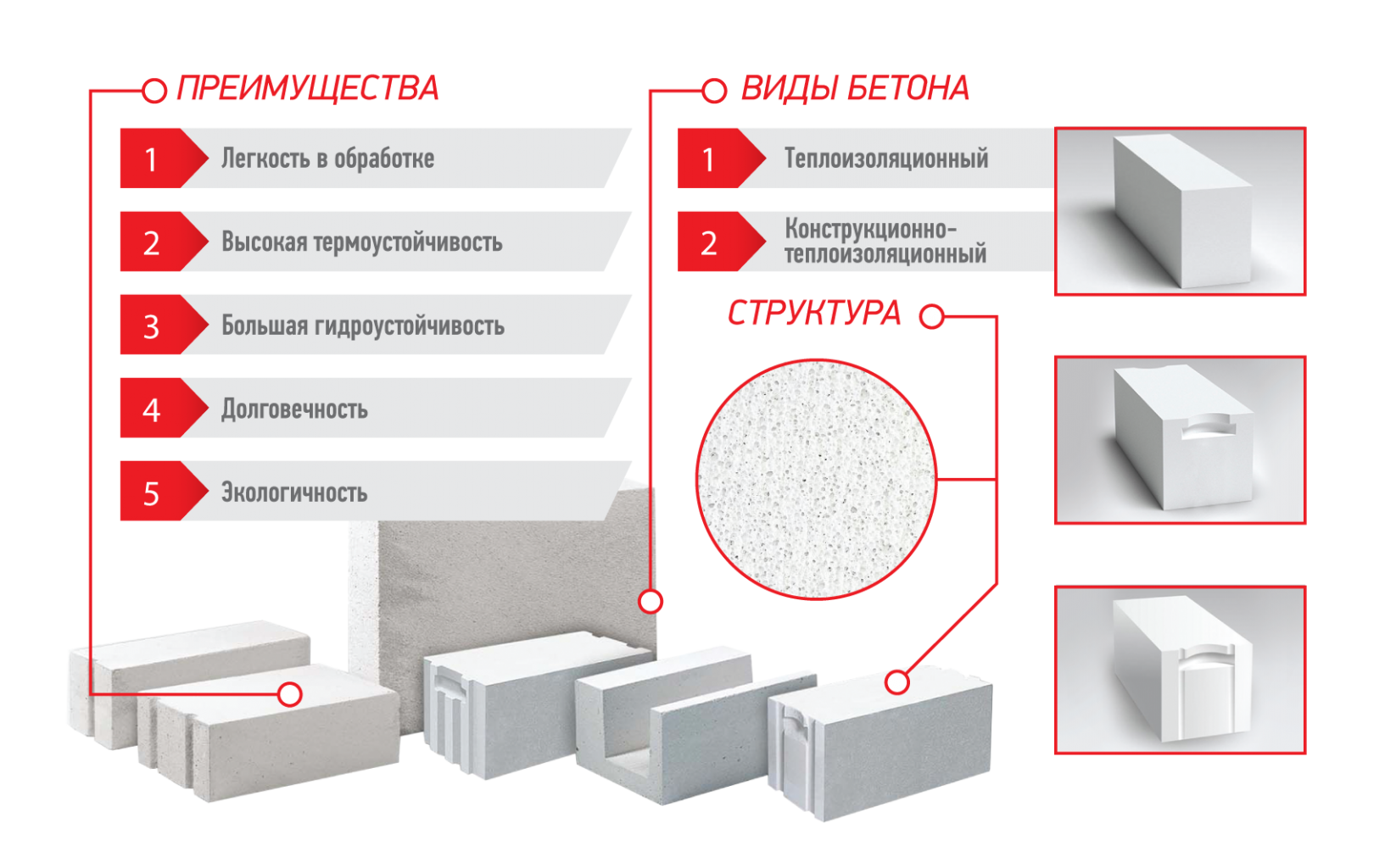

Благодаря своей пористой структуре газобетон обладает малым удельным весом (от 300 до 700 кг/м³) и высокими теплоизоляционными свойствами. Автоклавный способ производства обеспечивает и высокую прочность на сжатие, до 50 кг/см².

Путем варьирования объема пор изменяется плотность газобетона; одновременно меняется прочность и теплопроводность. При этом изменение основных параметров идет разнонаправленно. Уменьшение плотности (увеличение пористости) ведет к повышению теплоизоляционных свойств и снижению прочности, а увеличение плотности — к обратному эффекту.

Исходя из такой зависимости, автоклавный газобетон подразделяется на 3 категории: теплоизоляционный, конструкционный и конструкционно-теплоизоляционный. Автоклавный бетон плотностью до 400 кг/м³ относится к теплоизоляционному типу и предназначен для частных невысоких домов в районах с достаточно холодным климатом. Газобетон плотностью 700 кг/м³ является конструкционным и используется в несущих конструкциях и домах из нескольких этажей, но его придется дополнительно покрывать теплоизоляцией. Оптимальными свойствами обладают конструкционно-теплоизоляционные бетоны плотностью 500 кг/м³, которые при достаточно высокой прочности обеспечивают хорошую теплоизоляцию.

Толщина газобетонной стены: стандарты и рекомендации

Показатели теплозащиты зданий, которые обеспечивают формирование благоприятной температуры в помещении и способствуют экономичному расходу энергии, можно найти в СНиП 23-02-2003. Документ содержит правила для объектов с постоянным проживанием и отоплением.

Рекомендуемая толщина возводимых стен из газобетона должна вычисляться при проектировании дома. Определиться с этим параметром помогает учет следующих критериев:

- устойчивость стройматериала к морозу, влаге, коррозии, высокой температуре;

- траты на отопление;

- защита от излишнего увлажнения.

Если у вас нет желания обращаться за составлением теплотехнического расчета к специалистам, можно выполнить его самостоятельно, ориентируясь на средние показатели. Этого достаточно, чтобы в доме было уютно и тепло.

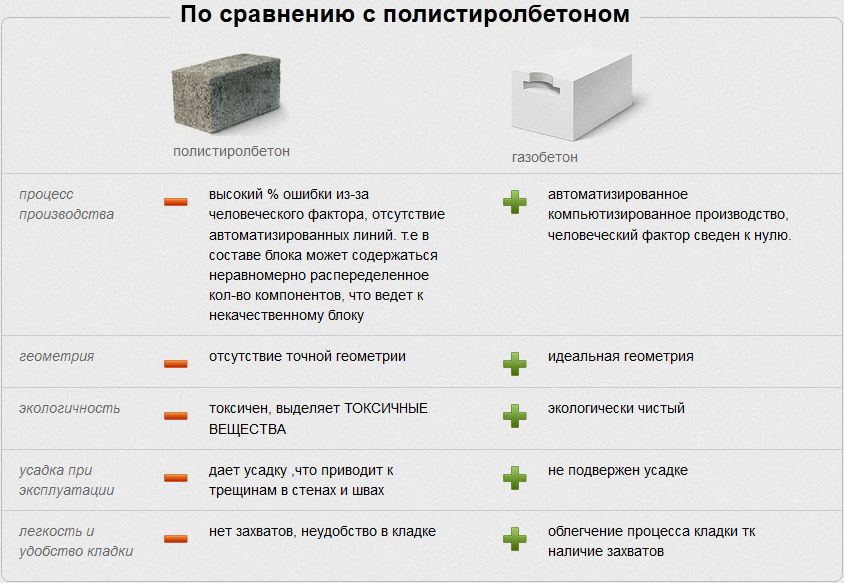

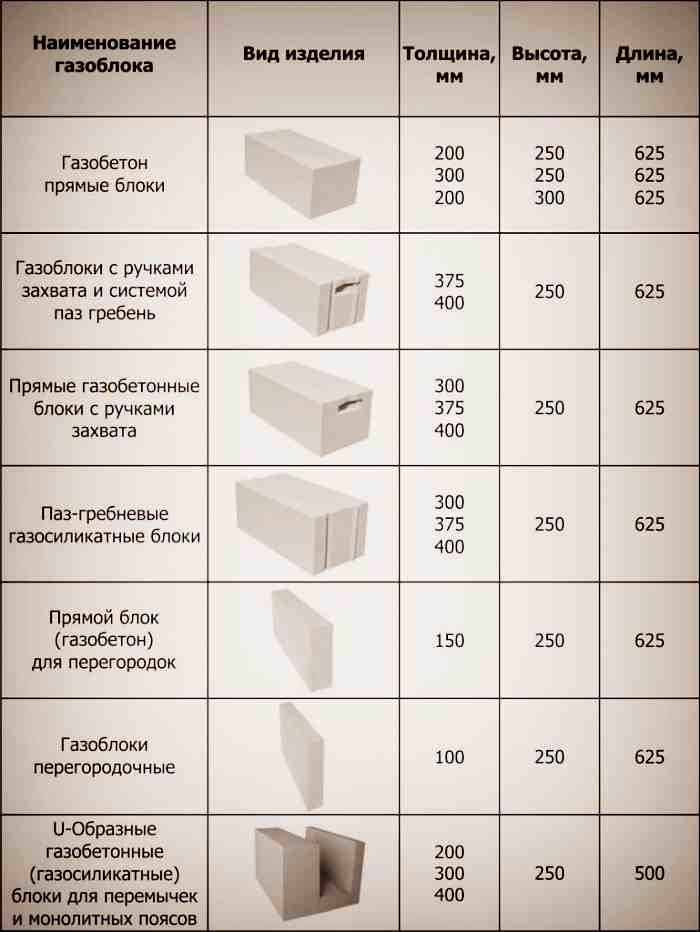

По рекомендациям производителей и на основе статистики установлены следующие стандарты подбора размеров (толщины) газоблока для строительства дома:

- При постройке домов сезонного проживания толщина стены с кладкой из газобетонных блоков может начинаться от 200 мм. Но специалисты рекомендуют остановиться на 300 мм.

- При устройстве цоколя и подвала следует выбирать газоблоки толщиной 400 мм, марки D500 или D600, класса В3,5-В5.

- Для межквартирных перегородок рекомендована толщина газобетона 300 мм, для межкомнатных — 100-150 мм.

- Минимальная толщина, которую может иметь несущая стена на основе прошедшего автоклавирование газобетона, — 375 мм, самонесущей — 300 мм. Для сравнения: наименьшая толщина стен из пеноблоков при равнозначной теплопроводности конструкций должна быть в 1,6 раза больше, т. е. для несущих — 600 мм, для самонесущих — 480 мм.

Расчет оптимальной толщины кладки из газобетонных блоков

конструкций должна быть в 1,6 раза больше, т. е. для несущих — 600 мм, для самонесущих — 480 мм.

В упрощенном виде толщина несущей стены, строящейся из газобетона, рассчитывается по следующей формуле:

Т = Rreg*λ

Теплопроводность

λ — коэффициент теплопроводности. У каждой марки блоков этот коэффициент свой. Необходимый показатель в конкретном случае можно выбрать в таблице ниже: в ней приведены общие значения по ГОСТ 31359-2007. Также его можно найти в протоколах испытаний завода-изготовителя стройматериалов.

| Марка по плотности | Коэф. теплопроводности в сухом состоянии, Вт/м*°С |

| D400 | 0,096 |

| D500 | 0,12 |

| D600 | 0,14 |

| D700 | 0,17 |

Сопротивление передаче тепла

Rreg — сопротивление передаче тепла, которым обладают стены из газоблока. Данный параметр можно вычислить, умножив коэффициент a (0,00035) на Dd (градусо-сутки периода отопления, ГСОП) и прибавив к полученному числу коэффициент b (1,4).

Данные коэффициенты представлены в СНиП 23-02-2003. ГСОП представляют собой разницу между тем, какая температура за окном и в помещении наблюдается в течение отопительного периода, умноженную на длительность сезона отопления. Эти значения можно посмотреть в СНИП 23-01-99 и пособии «Строительная климатология».

Но проще найти нужное значение в таблице (не для всех городов):

| Город | Необходимое сопротивление передаче тепла, м2*°С/Вт |

| Москва | 3,28 |

| Пермь | 3,64 |

| Омск | 3,82 |

| Краснодар | 2,44 |

| Санкт-Петербург | 3,23 |

| Екатеринбург | 3,65 |

| Казань | 3,45 |

| Красноярск | 4,84 |

| Челябинск | 3,64 |

| Новосибирск | 3,93 |

| Волгоград | 2,91 |

| Якутск | 5,28 |

| Сочи | 1,79 |

| Магадан | 4,33 |

| Тверь | 3,31 |

| Уфа | 3,48 |

Если использовать формулу, получится, что толщина блока для дома, расположенного в Москве, должна составлять минимум 44 см при применении газобетона D500. При использовании газоблоков D400 показатель составляет 37,5 см.

Для северных регионов расчетные значения толщины стен равны 74–77 см. При строительстве домов из газобетона в таких условиях рекомендуется сооружать многослойную конструкцию.

Толщина стены из газоблоков и звукоизоляция

За счет ячеистой структуры газоблоки прекрасно гасят звуковую энергию. Стены дома из этого материала хорошо ограждают от уличного шума. Разобраться, какой толщины должна быть стена из газобетона для комфортной тишины, помогут следующие нормы звукоизоляции:

- межквартирные стены и перегородки — от 52 дБ;

- стены между жилыми помещениями и магазинами — от 55 дБ;

- перегородки между комнатами — от 43 дБ;

- перегородки между комнатой и санузлом — от 47 дБ.

При возведении межкомнатных перегородок размером 100–150 мм рекомендуется использовать блоки D600. Покрытые гипсовой штукатуркой такие конструкции имеют индекс изоляции звука 43 дБ — в пределах нормы. Конструкции толщиной 300 мм обеспечивают изоляцию от шума в 52 дБ. Эффективно уменьшить уровень шума помогает внутренняя отделка гипсокартоном.

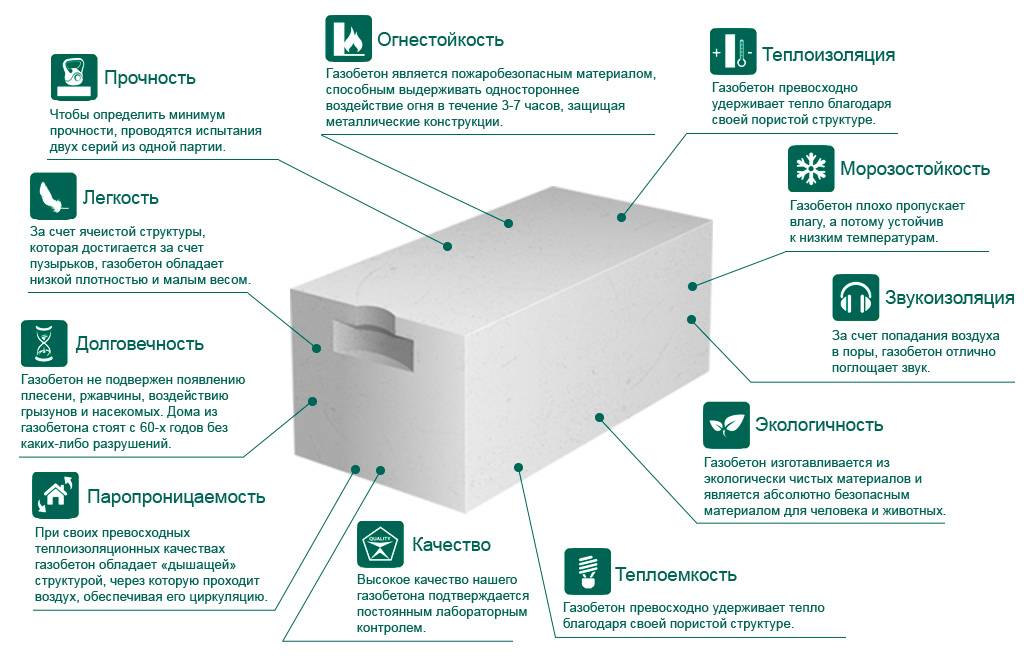

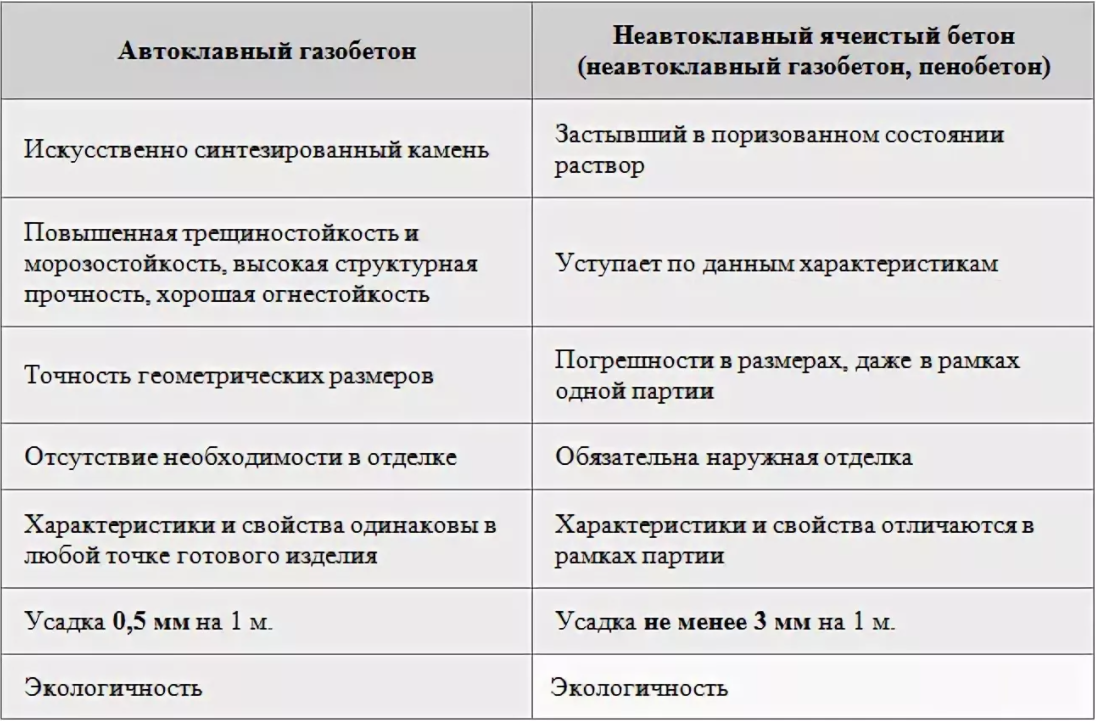

Отличие газобетона от автоклавного газобетона по техническим характеристикам

Для постройки зданий используется газобетон автоклавный и неавтоклавный. Что лучше использовать для возведения конкретного строения? Для ответа на этот вопрос следует сопоставить характеристики.

Газобетон автоклавный и неавтоклавный – что лучше по качеству

Технология оказывает определяющее значение на качество продукции:

- автоклавные материалы производятся в промышленных условиях на современном технологическом оборудовании с повышенной степенью автоматизации. Влияние человеческого фактора в производственном процессе сведено к минимуму. Контроль качества осуществляется в специальных лабораториях;

- неавтоклавный газобетон изготавливается по упрощенной технологии, не требующей специального оборудования. Используя бетоносмеситель, опалубку и подсобных рабочих, несложно кустарным образом производить блоки. При таких условиях изготовления сложно говорить о стабильности качества продукции.

Задумываясь о долговечности будущего строения, отдавайте предпочтение промышленной продукции, выпускаемой в соответствии с требованиями действующего стандарта.

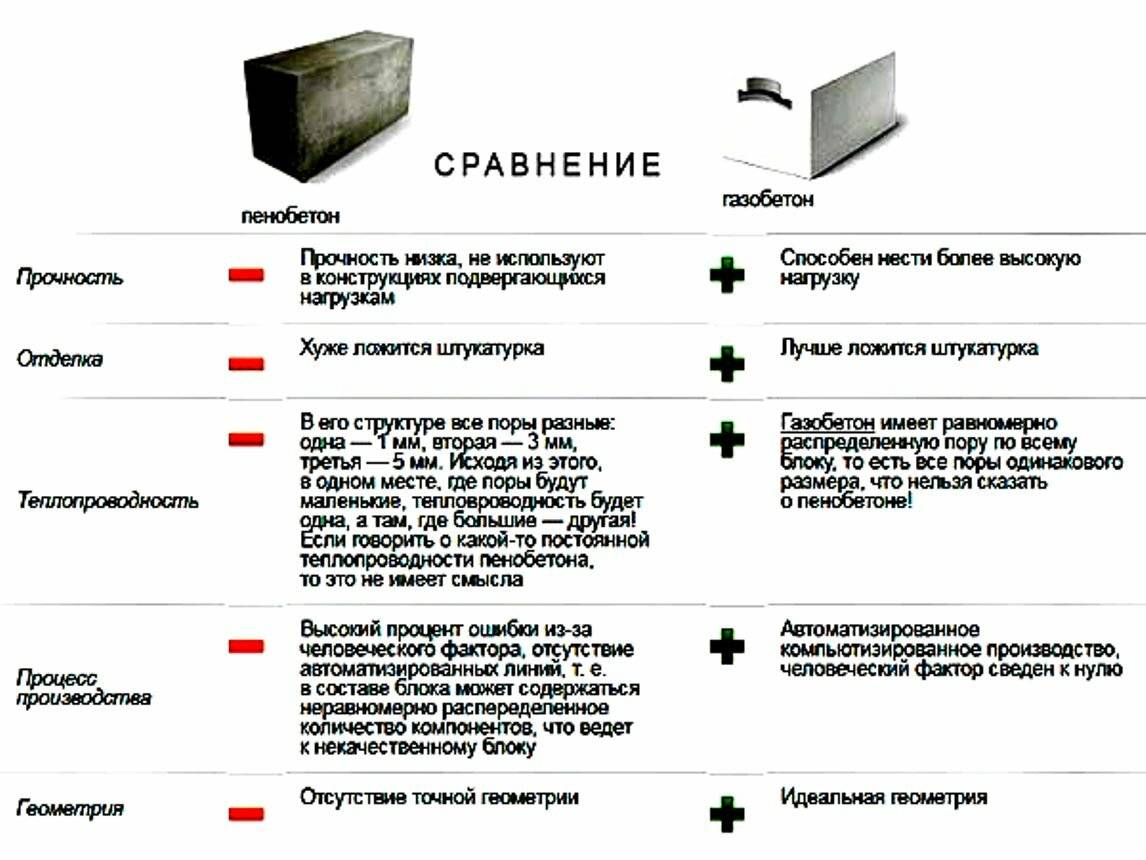

Различия газобетонов по прочности

Прочностные свойства газобетона связаны с его плотностью. При равном удельном весе значительно отличается нагрузочная способность автоклавного бетона и неавтоклавного композита:

Ручной пилой или болгаркой легко резать материал

Ручной пилой или болгаркой легко резать материал

- теплоизоляционный газобетон с удельным весом 0,4 т/м3, изготовленный автоклавным методом, имеет класс прочности до B2,5;

- аналогичный материал, прошедший твердение при естественной температуре и давлении, имеет уменьшенный до В0,75 класс прочности.

Популярный газоблок D600, пропаренный в автоклавах, имеет прочность на сжатие на уровне B3,5. Прочность такого же блока, изготовленного неавтоклавным способом, составляет В2. Неоднородность структуры кустарно изготовленных блоков отрицательно влияет на их прочность.

Усадка неавтоклавного и автоклавного стройматериала

Газобетонные блоки имеют различную усадку. Для этого показателя значение регламентировано стандартом:

- усадка автоклавных материалов на метр кладки не превышает 0,5 мм;

- аналогичный показатель для не автоклавных блоков достигает 3 мм.

Для предотвращения растрескивания стен следует использовать армирующую сетку и оштукатуривать поверхность газобетона.

Как влияет технология создания газобетона на пористую структуру?

В зависимости от способа производства изменяется однородность газобетона:

- воздушные полости в автоклавных изделиях равномерно распределены по объему;

- ячейки внутри неавтоклавных блоков сконцентрированы у внешней поверхности.

Изготовление неавтоклавного газобетона без уплотнения материала вызывает неравномерность структуры, что отрицательно влияет на рабочие характеристики.

Изменяется однородность газобетона в зависимости от способа производства

Изменяется однородность газобетона в зависимости от способа производства

Точность изготовления блоков

Газобетонные изделия, изготовленные различными методами, отличаются точностью геометрии и стабильностью размеров:

- благодаря использованию точного оборудования для производства автоклавной продукции погрешность блоков не превышает 1 мм;

- использование недорогого оборудования и разных форм для изготовления неавтоклавных блоков увеличивает размерный допуск до 5 мм.

При стабильных размерах и точных допусках уменьшается расход клея, который можно укладывать слоем 1-2 мм.

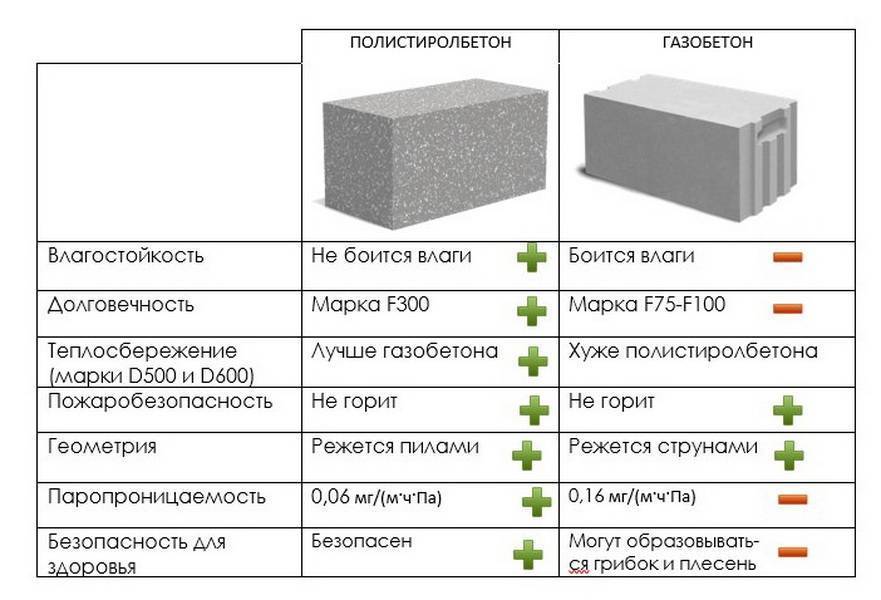

Сравниваем свойства материалов по теплопроводности

Обе разновидности газобетона обладают повышенными теплоизоляционными характеристиками, однако имеются определенные отличия:

- автоклавный газобетон обеспечивает теплозащиту при уменьшенной толщине изделий;

- для обеспечения теплоизоляции строения из неавтоклавных блоков необходима увеличенная толщина стен.

Автоклавные блоки превосходят неавтоклавные стройматериалы по теплоизоляционным свойствам.

Сопоставляем морозостойкость газобетонных блоков

От морозоустойчивости блоков зависит долговечность строений:

- стены, возведенные из неавтоклавного газобетона, способны выдержать не более 50 циклов замораживания;

- конструкции из автоклавных газоблоков не подвергаются разрушению на протяжении 100 циклов.

Выбирая материал для жилого дома, важно учитывать его морозостойкость

Оцениваем огнестойкость газобетона

Обе разновидности газобетона в равной мере пожаробезопасны. При нагреве материала не выделяются токсичные вещества. Газобетон используется для строительства пожароустойчивых конструкций, где велика вероятность воздействия повышенной температуры.

Технология производства газобетона

Производятся автоклавный и неавтоклавный газобетон по одной технологии, отличия заключаются лишь в точности соблюдения технологии и в завершающих этапах обработки материала. Сырье используется идентичное и в единой пропорции.

Компоненты для производства газобетона:

- Песок мелкой фракции 2-2.5 миллиметров

- Портландцемент марок М300 и М400

- Известь

- Алюминиевая пудра или паста с долей активного металла 90-95%

- Разнообразные присадки и модификаторы (вводятся не обязательно, нужны для улучшения различных эксплуатационных свойств)

- Вода

Сначала замешивают обыкновенный цементно-песчаный раствор, выливают в специальную форму, потом всыпают алюминиевую пудру. В результате реакции пудры и извести появляется углекислый газ, благодаря которому масса увеличивается в объеме, вспучиваясь и образуя пористую структуру. Реакция газовыделения должна завершиться до схватывания цемента, для интенсификации процесса форму обрабатывают на виброплощадке. Но такой процесс актуален только для больших заводов.

В небольших цехах осуществляют создание пенобетона, который является разновидностью ячеистого бетона. Ведь по способу образования пены бетон делится на газо- и пенобетон. И если в первом случае пена создается газом, то во втором – за счет химикатов.

Ячеистая структура создается благодаря добавлению и взбиванию специальных химических пенообразователей. Цехи по производству пенобетона обычно небольшие, с малым числом сотрудников, преобладанием ручного труда. Производство газобетона обходится дороже, но такой материал и более стабильный, с лучшими свойствами.

Далее технология производства автоклавного и неавтоклавного газобетона предполагает отличия. Если производится автоклавный газобетон, после заливки смеси в форму и запуска реакции выжидают определенное время, давая смеси частично затвердеть и набрать достаточную прочность для изъятия массива из опалубки и разрезания на блоки.

Порезанные блоки отправляют в автоклав и обжигают при температуре +190-200 градусов, давление составляет 8-10 Бар (чтобы из материала полностью вышла влага). Обработка газобетона автоклавом позволяет: ускорить твердение материала, повысить его прочностные характеристики, уменьшить усадку в будущем, сделать структуру однородной, улучшить геометрию готовых блоков.

Неавтоклавный газобетон прочность набирает не в печи, а в природной среде – без воздействия температуры и давления для выпаривания влаги. Причем, часто для производства данного типа материала используют не большие формы с дальнейшей нарезкой газоблоков, а формы для отлива отдельных элементов.

Автоклавный и неавтоклавный газобетон производятся в соответствии с такими нормативными документами: ГОСТ 21520 «Стеновые блоки из ячеистых бетонов», ГОСТ 25485 «Ячеистые бетоны», а также ГОСТ 31360 и ГОСТ 32359.

Отличия

В чем же заключаются основные отличия двух видов газобетонных блоков? Сравнивать материалы удобнее всего с помощью таблицы.

| Характеристики автоклавного газобетона | Характеристики неавтоклавного газобетона |

| Искусственный синтезированный камень. | Застывший раствор с порами естественным путем или с применением пара при нормальном атмосферном давлении. |

| Структура готового блока одинакова по характеристикам и свойствам в любой точке. | Свойства и характеристики отличаются в пределах одной партии. |

| Полностью отсутствуют усадочные деформации. Необходимая прочность достигается на этапе производства и автоклавирования. Показатель усадки не превышает 0,4 мм/м. | Показатель усадки в 10 раз больше — составляет до 5 мм/м. |

| Нарезка на блоки осуществляется на специализированном оборудовании с помощью струн. В результате такой механической обработки получаются стеновой материал идеальной геометрической формы. Размеры регламентированы ГОСТ. Допустимые отклонения составляют по длине — до 3 мм, по ширине — до 2 мм, по толщине — до 1 мм. Укладка искусственного камня осуществляется на клеевой раствор, который создает более тонкий слой, по сравнению с цементно-песчаным вариантом. Клеевой состав придает строению монолитности, повышает теплоизоляционные свойства и исключает образование «мостиков холода». Минимальный показатель отклонений способствует экономии кладочного клеевого состава. | Для изготовления блоков применяется разборная опалубка с ограниченными циклами использования. Допускаются значительные отклонения геометрических размеров — по толщине до 5 мм (ГОСТ 1989 года). Из-за большого разбега в геометрии:

|

| Блоки толщиной всего 40 см и плотностью D400-D500 обладают необходимыми требованиями по теплозащите и прочности. | Для обеспечения необходимой теплоизоляции без использования утеплителя толщина камня должна составлять около 65-70 см. Плотность ячеистого бетона минимум D700. |

| Морозостойкость, (циклы) — F20 | Показатель морозостойкости — F15 –F35 |

| Период эксплуатации — 200 лет. | Эксплуатационный период — 50 лет. |

| Прочность по ГОСТ — B2,5-B5 | Прочность по ГОСТ — B1,5-B2,5 |

| Высокие показатели экологичности. | Экологически чистый материал. |

Благодаря автоклавной обработке газобетон обладает улучшенными физико-техническими свойствами и внешним видом.

Что такое автоклавирование и для чего оно нужно?

Автоклавная обработка – пропаривание в металлических капсулах (автоклавах) при высоком давлении (12 атм.) и высокой температуре (191оС) – позволяет получить материал с такими свойствами, какие невозможно получить в обычных условиях. Автоклавирование газобетона производится не только для того, чтобы ускорить процесс твердения смеси. Основной смысл состоит в том, что в автоклаве в структуре газобетона происходят изменения на молекулярном уровне, и образуется новый минерал с уникальными эксплуатационными характеристиками — тоберморит. Поэтому автоклавный газобетон – это искусственно синтезированный камень

, анеавтоклавные бетоны – фактически застывший в поризованном состояниицементно-песчаный раствор .

Автоклавный газобетон и неавтоклавные материалы принципиально различаются по целому ряду параметров, начиная от состава и заканчивая физико-техническими и эксплуатационными характеристиками. А если быть точнее, автоклавный газобетон превосходит их по всем показателям.

Однородность

При производстве автоклавного газобетона газообразование происходит одновременно во всем объеме материала. Параллельно с газообразованием происходит отверждение. По мере роста массива на опалубку от закрепленных на ней специальных вибраторов периодически подается импульс, который «встряхивает» массив, выгоняя из него крупные пузыри газа и исключая наличие раковин и воздушных мешков в готовых блоках. В результате поры одного размера и равномерно распределены по всему объему материала. Строительные блоки из автоклавного газобетона получают в результате разрезания большого массива, что гарантирует идеальное и одинаковое качество всех блоков.

Неавтоклавный газобетон и пенобетон

получают введением в бетонную массу пены, газообразователей и перемешивая ее. В итоге часто случается, чтопузырьки, как более легкие компоненты смеси, всплывают вверх, а более тяжелые наполнители оседают вниз . Получаетсянеравномерное распределение пор в блоке , и за счет этого нет возможности добиться единых характеристик на разных блоках. Технология производства неавтоклавного газобетона исключает возможность встряхивания массива, поэтому наличие пузырей диаметром 50-70 мм – обычное дело. В таком материале часто возникают более холодные участки стены с выпадением конденсата на поверхности, а также трещины – в местах ослабления кладки крупными пузырями воздуха.

Возможность крепления

Автоклавный газобетон – это прочный материал, на который можно закрепить даже очень тяжелые устройства, элементы. Есть возможность крепления фасадов из легкого керамзита либо даже тяжелого керамогранита. Так, анкер 10х100 свободно выдерживает нагрузку на вырыв оси около 700 килограммов. То есть, можно крепить полки, шкафы, бойлеры, кондиционеры, не боясь, что все это упадет с куском стены и крепежом.

Неавтоклавный газобетон намного менее прочен – в него порой даже можно вдавить шурупы или гвозди руками. Механический крепеж не используется, легкие предметы крепят на дорогом двухкомпонентном химическом анкере.

Свойства и параметры

Всё чаще застройщики выбирают газоблоки для возведения несущих и ненесущих стен. Для этого есть две причины:

- высокие физико-технические характеристики газоблоков;

- постоянно растущие требования к энергоэффективности зданий.

На видео – технические характеристики газоблоков:

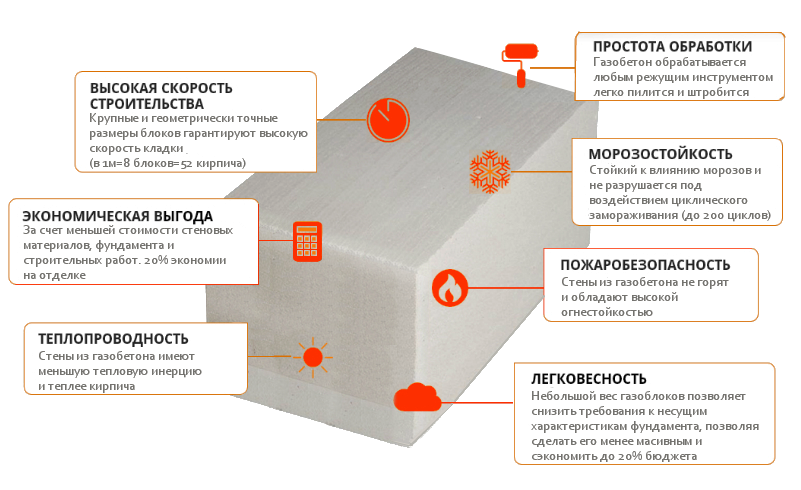

Хорошая теплоизоляция и низкая теплопроводность

Дом из газоблоков не перегревается в летний период и хорошо сохраняет тепло в холодное время года. В некоторых регионах материал называют теплоблоком. Если сравнит его с кирпичом, то показатели будут отличаться в несколько раз.

Так, в сухом состоянии коэффициент теплопроводности газоблока составит 0,12 Вт/м °C. При повышении влажности до 12% он будет уже 0,145 Вт/(м °C). У полнотелого кирпича этот показатель равен 0,55-0,64 Вт/(м °C).

Диффузионные свойства

Стены из газоблоков «дышат». При этом пористый газобетон позволяет осуществлять регулярный газообмен. Проход паров и газов через стену осуществляется без задержки влаги в толще конструкции.

В доме из газоблоков устанавливается комфортный микроклимат. В таких помещениях легко дышать и комфортно жить. Постоянно циркулирующий воздух не даёт возможность развиваться плесневым грибкам.

А вот какой клей выбрать для газоблока можно узнать здесь.

Морозостойкость блока

Дома из газоблоков экологически чистые. При производстве материалов не используются вредные вещества. Кроме того, газобетонные блоки хорошо переносят понижение температур. География использования блоков очень широка. Они с успехом применяются в северных широтах.

В тёплых регионах строения из газоблоков обходятся даже без теплоизоляции. Причём морозостойкость материала повышается при увеличении влажности.

На видео-вся правда о газоблоках:

Огнестойкость

Строения из газобетона относятся к самым безопасным в плане пожаробезопасности. Они принадлежат к I и II классам огнестойкости. Стена из газоблоков не разрушается огнём в течение двухчасового воздействия пламени. Из такого материала хорошо построить жилище потому как дом из газоблока имеет преимущества- плюсы, но и минусы о которых можно узнать в статье.

Лёгкость обработки

Материал хорошо режется самими обычными ручными инструментами. Он пористый и легкий. Для возведения стен не нужна специальная техника. Это снижает затраты на строительство.

Недостатки

- Хрупкость, особенно у марок с небольшой плотности. С газоблоками нужно работать аккуратно.

- Неплотное удержание крепёжных элементов. Этот вопрос решается. Но нужны специальные дюбели и анкеры.

- Высокое водопоглощение. Однако вода поглощается не всей поверхностью блока. Если провести эксперимент и поставить блок в поддон с водой, то за сутки влага проникнет лишь на высоту нескольких сантиметров. Верхняя часть блока останется сухой.

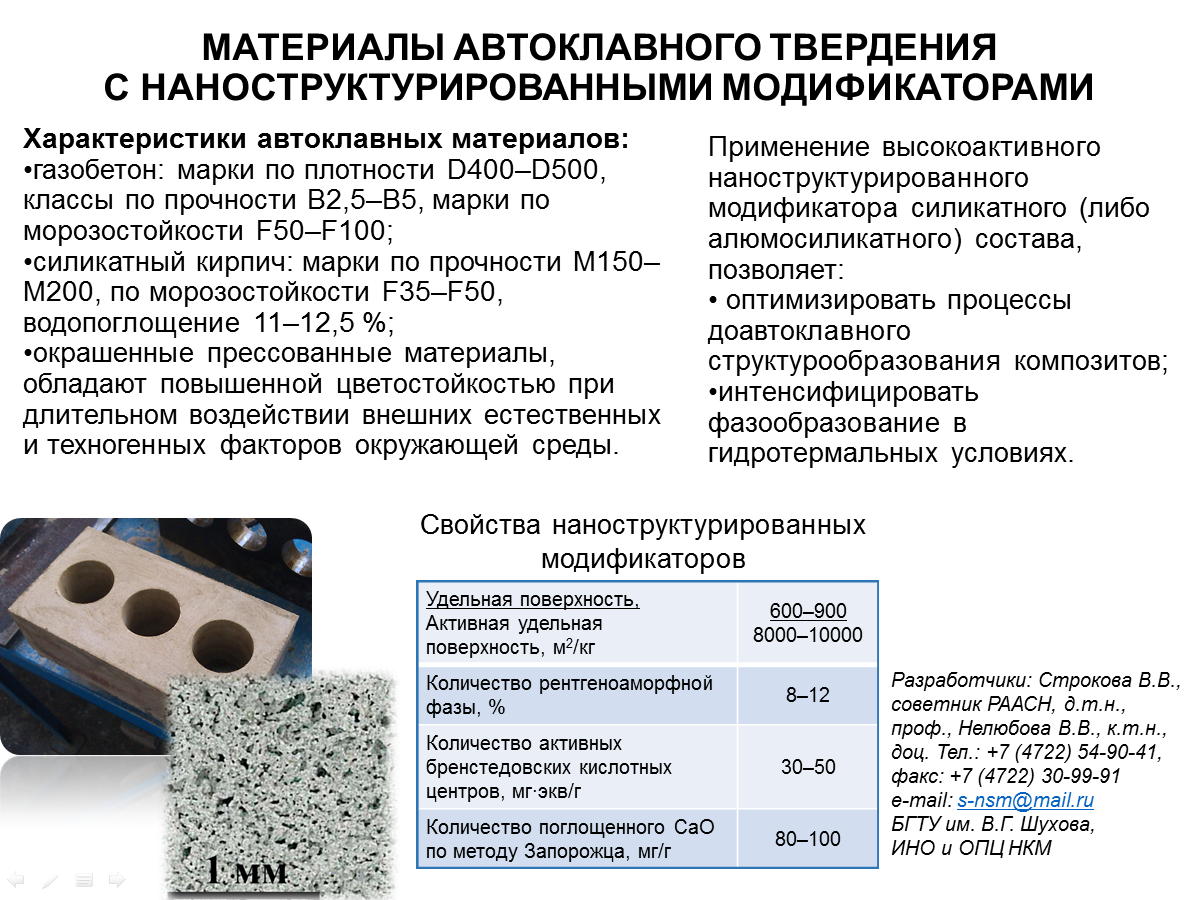

Производство газобетона автоклавного твердения

Схема изготовления автоклавных блоков включает следующие этапы.

- Подготовка сырьевых материалов – песок просеивают, разделяют на фракции негашеную известь, тонко измельчают. Нередко песок и известь гомогенизируют вместе в шаровой мельнице.

- Приготовление смеси – портландцемент, песчаный шлам, известь, шлам из отходов резки и алюминиевую пудру в виде суспензии дозируют и смешивают. В смесители состав доводят до гомогенного состояния.

- Формование массивов – смесь загружают в форму, где происходит вспучивание. Процесс считают оконченным, когда вспучивание достигает максимальной высоты и прекращается бурное выделение газа.

- Материал нарезают блоками с помощью режущей машины.

- Загружают в автоклав. Здесь масса обрабатывается перегретым паром при температуре в 190°С и давлением до 12 атм. Изделия набирают прочность.

- Паллеты с готовыми блоками остывают естественным образом. Затем на автоматической линии материал очищают, упаковывают и маркируют.

Хранится материал на складе на паллетах. Перевозится обычным грузовым транспортом, в котором есть возможность закрепить упаковки.

Возможность крепления

Автоклавирование значительно повышает прочностные характеристики газобетона. В основание из автоклавного газобетона можно закрепить не только шкафы и полки, но и бойлеры, кондиционеры, вентилируемые фасады. Причем навесные фасады могут быть как из легкого композита так и из тяжелого керамогранита. Для этого применяются анкера с полиамидными распираемыми элементами. Например, один анкер 10х100 выдерживает нагрузку на вырыв по оси до 700кг, что вполне сравнимо с показателями полнотелого кирпича или тяжелого бетона.

Говорить о креплении в пенобетон или НЕавтоклавный газобетон просто не приходится. Гвоздь или шуруп просто вдавливается в стену руками, поэтому применение обычного механического крепежа здесь невозможно. Можно использовать для крепления НЕтяжелых предметов, например, зеркал или крючков для одежды, дорогостоящий двухкомпонентный химический анкер, что дает хоть какую-то иллюзию надежности. Но при навешивании на стену кухонного гарнитура даже использование «химии» не поможет, т.к. под весом шкафа с посудой произойдет разрушение неавтоклавного материала в месте крепления и из стены просто выпадет кусок блока.

Отличия

В чем же заключаются основные отличия двух видов газобетонных блоков? Сравнивать материалы удобнее всего с помощью таблицы.

| Характеристики автоклавного газобетона | Характеристики неавтоклавного газобетона |

| Искусственный синтезированный камень. | Застывший раствор с порами естественным путем или с применением пара при нормальном атмосферном давлении. |

| Структура готового блока одинакова по характеристикам и свойствам в любой точке. | Свойства и характеристики отличаются в пределах одной партии. |

| Полностью отсутствуют усадочные деформации. Необходимая прочность достигается на этапе производства и автоклавирования. Показатель усадки не превышает 0,4 мм/м. | Показатель усадки в 10 раз больше — составляет до 5 мм/м. |

| Нарезка на блоки осуществляется на специализированном оборудовании с помощью струн. В результате такой механической обработки получаются стеновой материал идеальной геометрической формы. Размеры регламентированы ГОСТ. Допустимые отклонения составляют по длине — до 3 мм, по ширине — до 2 мм, по толщине — до 1 мм. Укладка искусственного камня осуществляется на клеевой раствор, который создает более тонкий слой, по сравнению с цементно-песчаным вариантом. Клеевой состав придает строению монолитности, повышает теплоизоляционные свойства и исключает образование «мостиков холода». Минимальный показатель отклонений способствует экономии кладочного клеевого состава. | Для изготовления блоков применяется разборная опалубка с ограниченными циклами использования. Допускаются значительные отклонения геометрических размеров — по толщине до 5 мм (ГОСТ 1989 года). Из-за большого разбега в геометрии:

|

| Блоки толщиной всего 40 см и плотностью D400-D500 обладают необходимыми требованиями по теплозащите и прочности. | Для обеспечения необходимой теплоизоляции без использования утеплителя толщина камня должна составлять около 65-70 см. Плотность ячеистого бетона минимум D700. |

| Морозостойкость, (циклы) — F20 | Показатель морозостойкости — F15 –F35 |

| Период эксплуатации — 200 лет. | Эксплуатационный период — 50 лет. |

| Прочность по ГОСТ — B2,5-B5 | Прочность по ГОСТ — B1,5-B2,5 |

| Высокие показатели экологичности. | Экологически чистый материал. |

Благодаря автоклавной обработке газобетон обладает улучшенными физико-техническими свойствами и внешним видом.

Особенности технологии

Автоклавное твердение — это манипуляция, которая представляет собой конструкцию, состоящую из нескольких компонентов: основы и добавки. Последние выбираются индивидуально в зависимости от того, для какой цели изготавливается материал.

Благодаря такому подходу производства строительного материала можно достичь идеального качества, который будет в дальнейшем соответствовать выбранным условиям эксплуатации. Весь процесс формирования блоков происходит под высоким давлением и температурой. Процесс твердения выполняется в течение нескольких часов. Эксперты утверждают, что не обязательно доводить затвердение до максимума. Достаточно всего 70% показателя прочности, после чего можно остановить процесс. Когда материал остынет, он не разрушится и будет соответствовать всем нормативам. В таком виде его и выставляют на продажу.

Автоклавный бетон с ячеистой структуройИсточник spb.portalsnab.ru

Отличие газобетона от автоклавного газобетона по техническим характеристикам

Для постройки зданий используется газобетон автоклавный и неавтоклавный. Что лучше использовать для возведения конкретного строения? Для ответа на этот вопрос следует сопоставить характеристики.

Газобетон автоклавный и неавтоклавный – что лучше по качеству

Технология оказывает определяющее значение на качество продукции:

- автоклавные материалы производятся в промышленных условиях на современном технологическом оборудовании с повышенной степенью автоматизации. Влияние человеческого фактора в производственном процессе сведено к минимуму. Контроль качества осуществляется в специальных лабораториях;

- неавтоклавный газобетон изготавливается по упрощенной технологии, не требующей специального оборудования. Используя бетоносмеситель, опалубку и подсобных рабочих, несложно кустарным образом производить блоки. При таких условиях изготовления сложно говорить о стабильности качества продукции.