Как выбрать лучший строительный материал для дома

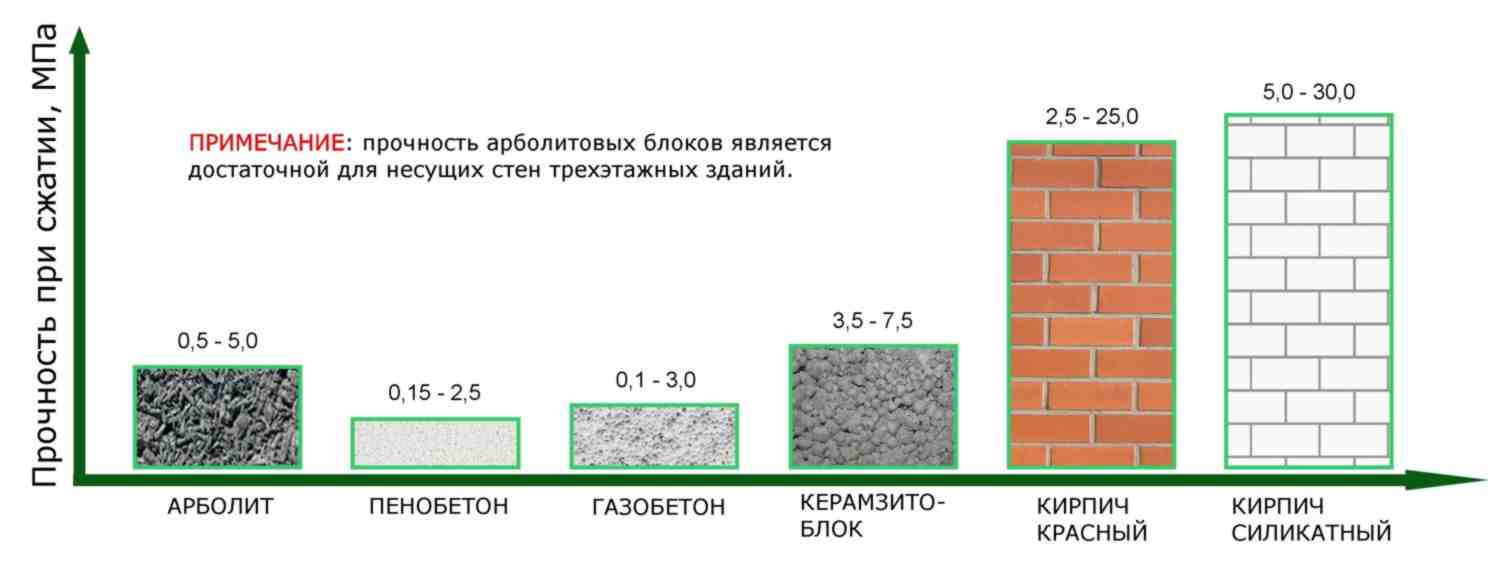

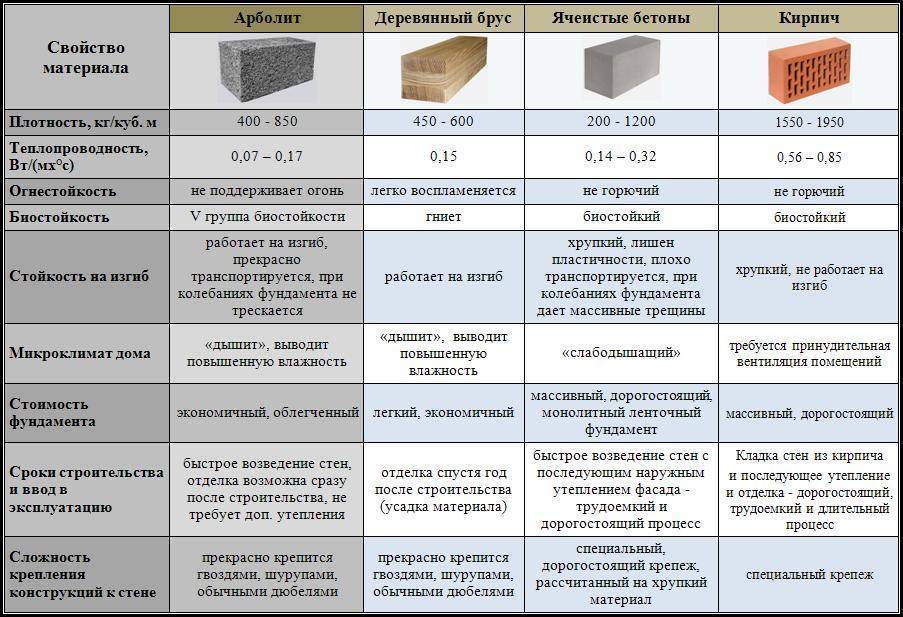

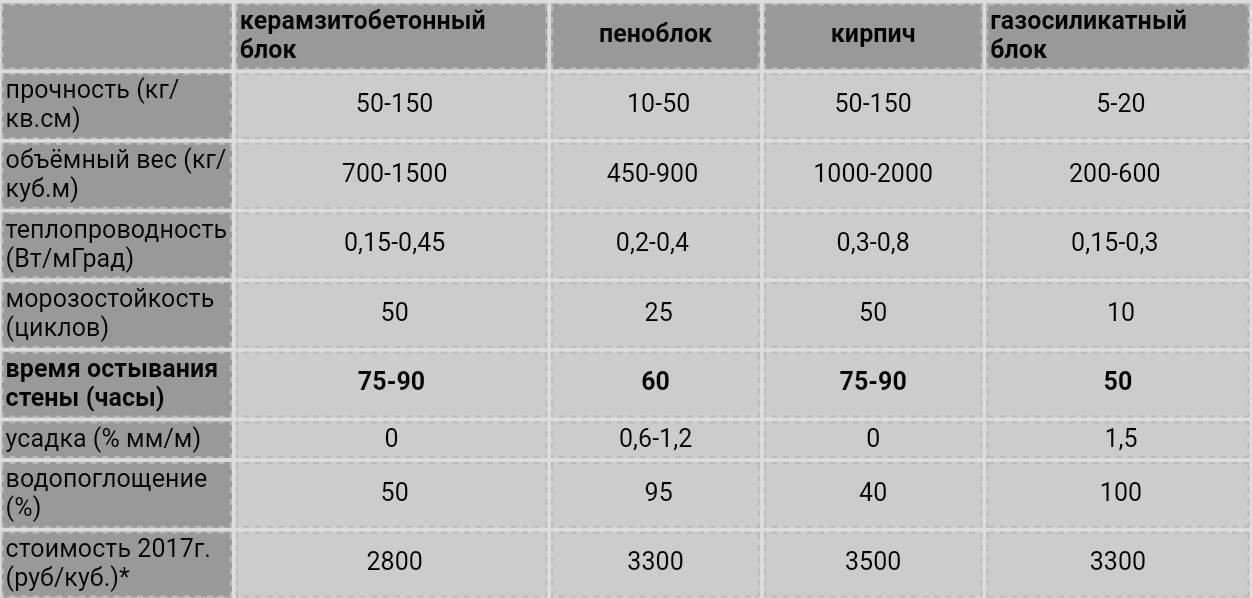

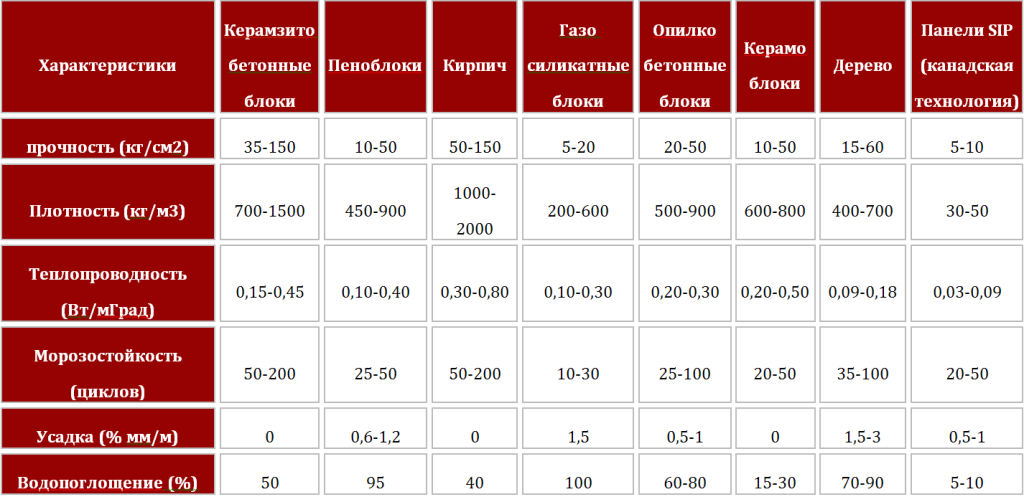

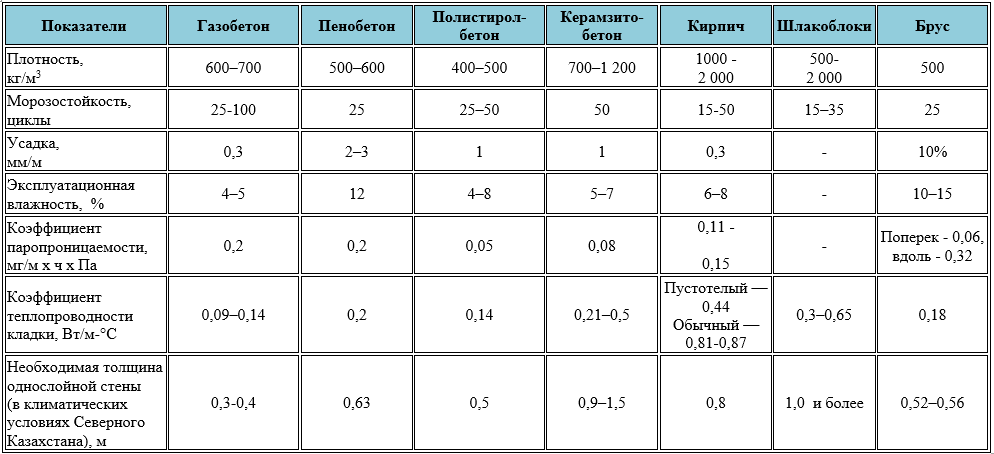

Чтобы построенный дом вас радовал, придется выбирать материал для его постройки самостоятельно. Почему? Да потому что идеального строительного блока нет. Все они имеют плюсы и минусы. Надо просто подобрать такой вариант, чтобы «минусы» компенсировались или были не так важны, а «плюсы» использовались по полной. А еще условия постройки разные. Кто-то живет в довольно теплом климате, а кто-то на севере. А еще у каждого «лучший» дом свой. Так что даже два соседа могут строиться из разных материалов, но каждый из них будет чистосердечно считать, что его вариант лучше.

Какие блоки лучше для строительства дома? Крепкие, прочные и теплые

Обычно задумываются о доме из строительных блоков, потому что это быстрее, чем с использованием традиционных строительных материалов. Скорость скоростью, но качественные характеристики не менее важны. А чтобы их правильно подобрать, вот что стоит знать.

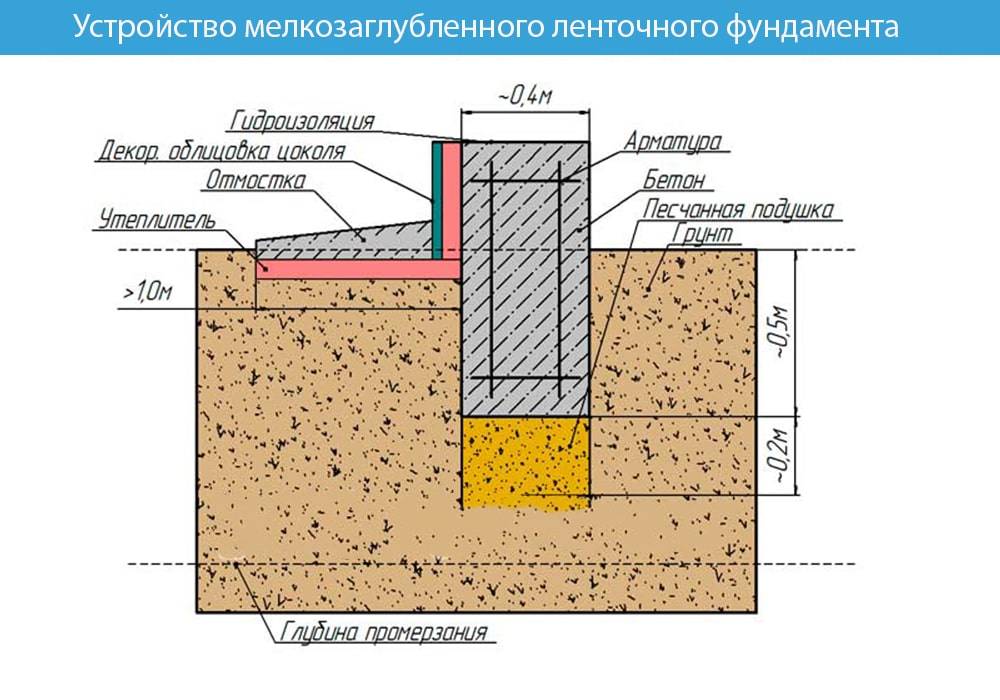

- Уровень грунтовых вод. Может быть важным, если собираетесь строить дом с подвалом или цокольным этажом. Можно, конечно, сделать качественную гидроизоляцию фундамента и хороший дренаж вокруг дома и на участке, но это большие затраты денег и времени. Делать дренаж желательно до начала возведения стен, параллельно с изготовлением фундамента.

- Тип фундамента и степень его «устойчивости». Некоторые блоки не переносят подвижек, так что нужно знать, насколько надежным и стабильным будет основание.

- Насколько быстро потребуется возвести стены.

Стоимость блоков для строительства дома тоже играет немалую роль. Самые дешевые — полистиролбетонные и керамзитобетонные

- Надо ли будет их оставлять зимовать или сразу планируете накрыть кровлей. Это зависит от сроков и от бюджета.

- Сможете ли сразу сделать наружную отделку. Не все материалы строительных блоков спокойно переносят намокание и их надо сразу закрывать от дождя, снега и морозов.

- Хотите ли вы иметь паропроницаемые стены или важнее теплоизоляция и низкие затраты на отопление.

Как видите, перечень немалый, но эти сведения необходимы. Без них нет смысла решать, какие блоки лучше для строительства дома. У вас просто не будет критериев для выбора.

Насыпная плотность крупных пористых гравиеподобных заполнителей для конструкционных бетонов классов В3,5 — В7,5

| Класс бетона по прочности на сжатие | Марка бетона по средней плотности | Максимальная марка крупного заполнителя по насыпной плотности (в зависимости от вида песка) | ||||

|---|---|---|---|---|---|---|

| Песок дробленный из гравия или золы ТЭС | Песок природный пористый или гранулированный шлак | Песок вспученный перлитовый марок 200 250 по насыпной плотности | Бес песка (поризованный бетон) | Песок плотный | ||

| В3,5 | D700 | — | — | 400 350 — | ||

| D800 | 350 | — | 500 | 450 | — | |

| D900 | 500 | 350 | 550 | 550 | 300 | |

| D1000 | 600 | 550 | 600 | 600 | 500 | |

| D1100 | — | 600 | — | — | 600 | |

| В5 | D800 | 300 | — | 400 | 350 | — |

| D900 | 450 | 300 | 500 | 500 | — | |

| D1000 | 550 | 500 | 600 | 600 | 450 | |

| D1100 | 600 | 600 | — | — | 550 | |

| D1200 | — | — | — | — | 600 | |

| В7,5 | D800 | — | — | 350 | — | — |

| D900 | 400 | — | 450 | 400 | — | |

| D1000 | 500 | 350 | 550 | 500 | — | |

| D1100 | 550 | 500 | 600 | 600 | 450 | |

| D1200 | 600 | 600 | — | — | 550 | |

| D1300 | — | — | — | — | 600 |

Примечание. Данная таблица относится к бетонам, приготовленным с воздухововлекающими добавками, кроме поризованного. При приготовлении бетонных смесей без воздухововлекающих добавок значения насыпной плотности крупного пористого заполнителя уменьшаются для бетонов на песке того же вида и золе ТЭС на 100 кг/м³ для бетонов на вспученном перлитовом песке — на 50 кг/м³.

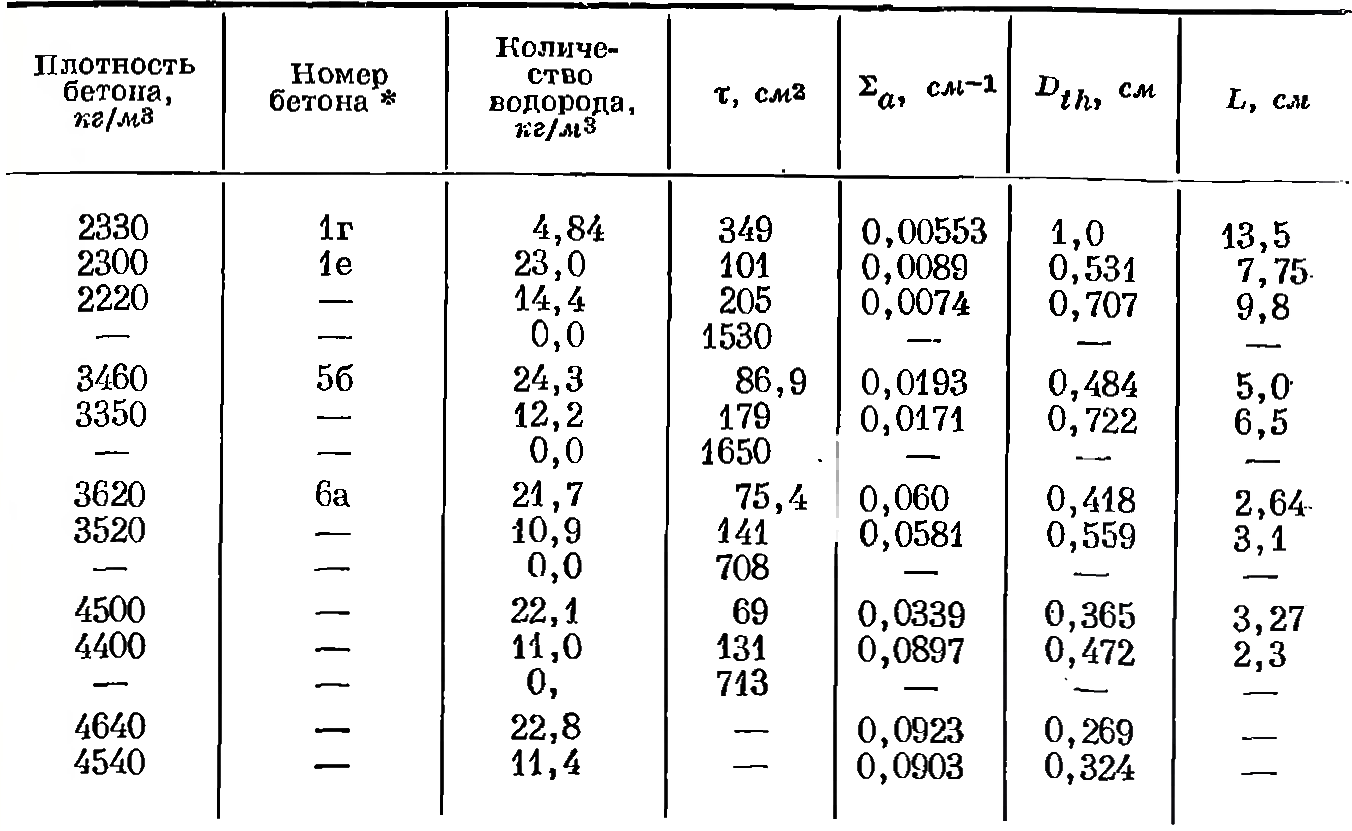

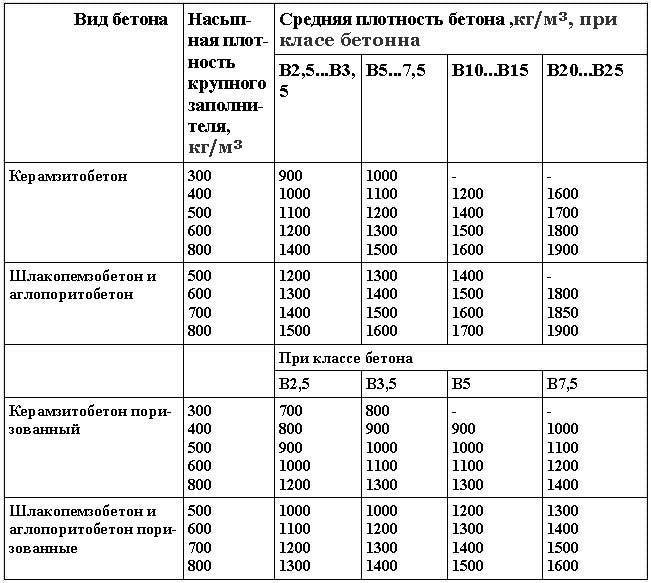

Характеристики бетонов

Нормативный удельный вес железобетона прямо пропорционален его плотности, поэтому существует соответствующая классификация материала:

- Особо тяжелый железобетон имеет высокий удельный объемный вес ≥ 2500 кг/м³. Такая плотность задается добавлением магнетитовых, лимонитовых, баритовых и еще ряда заполнителей с высокой удельной массой. Особо тяжелые марки железобетона в индивидуальном строительстве не используются;

- Тяжелый бетон имеет плотность ≥ 2200 кг/м3 с заполнителем в виде щебня или гравия;

- Облегченный (или легкий) бетон имеет плотность ≥ 2200 кг/м3 и дополнительно армируется. Облегченными называются изделия из армированного бетона со сквозными полостями, что уменьшает среднее значение веса до 1800 кг/м3;

- Изделия жби из легкого (или особо легкого) бетона имеют удельный вес ≥ 500 кг/м3 изготавливаются из ячеистого, арболитового, вермикулитового, керамзитового, перлитового или полистиролбетона. Изделия и конструкции из легкого бетона разрешается усиливать армированием.

Реальная плотность бетона в изделии, усиленном арматурой, зависит от ряда факторов, в том числе и от технологии заливки. При виброуплотнении бетонной смеси конструкция становится тяжелее приблизительно на 100 кг/м3.

Уплотнение бетона погружным глубинным вибратором

Уплотнение бетона погружным глубинным вибратором

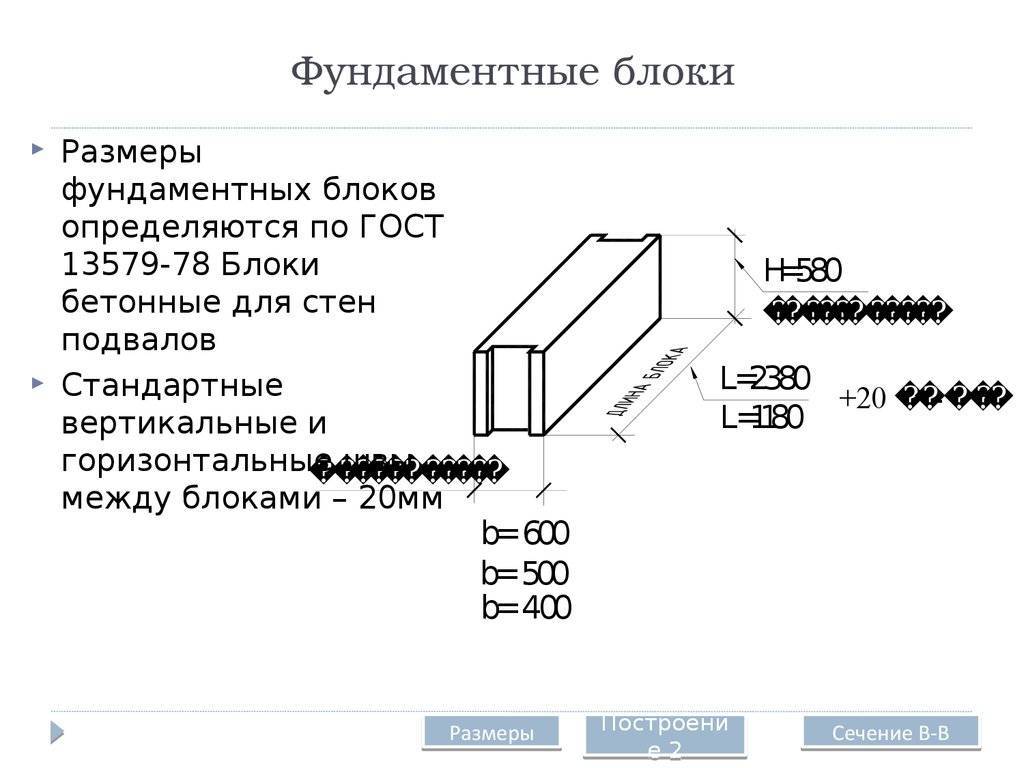

Виды и размеры

ЖБ блоки разделяются на несколько видов в зависимости от назначения, особенностей конструкции. Каждая отдельная группа имеет свои параметры.

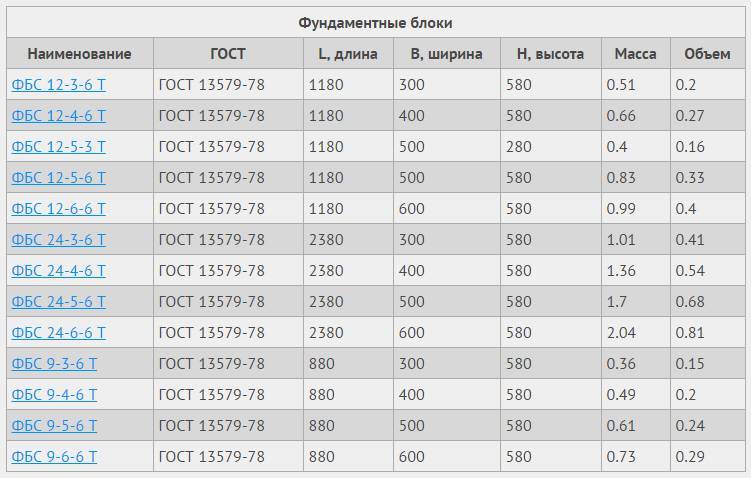

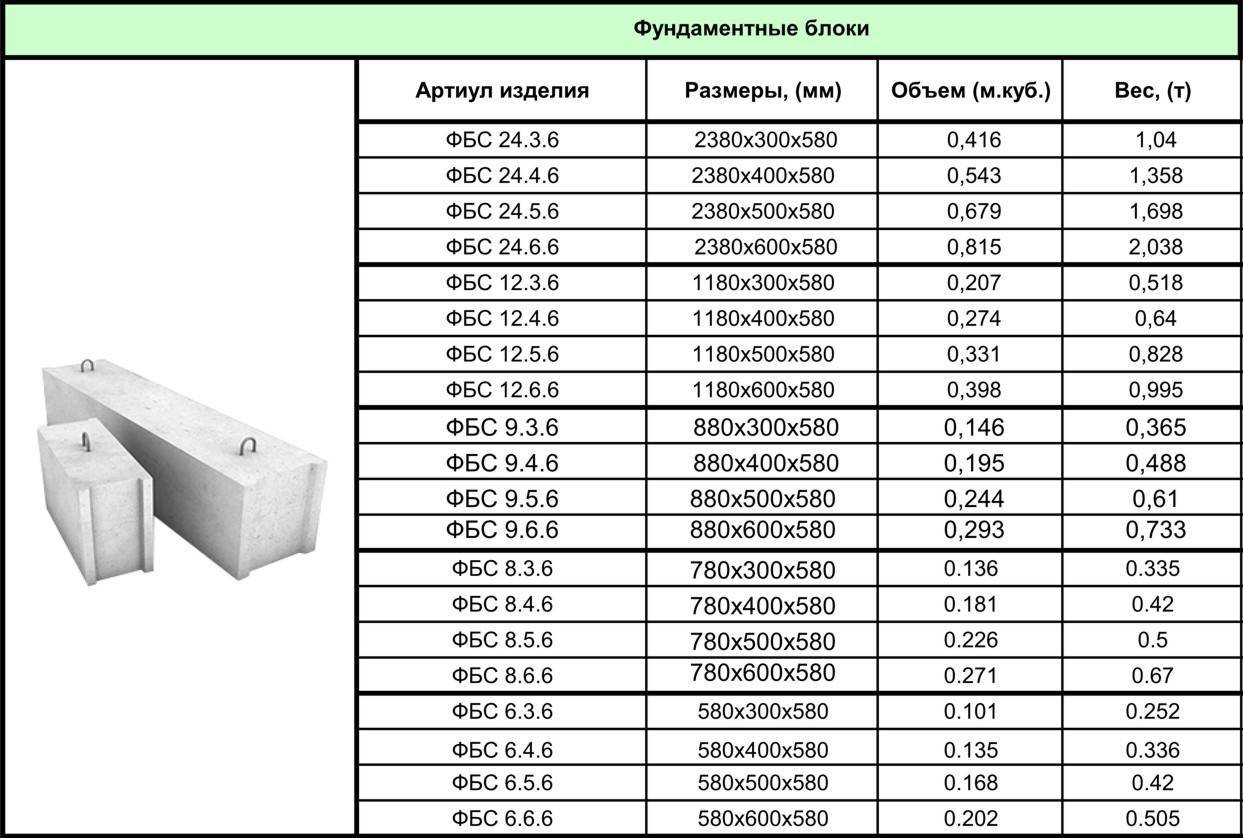

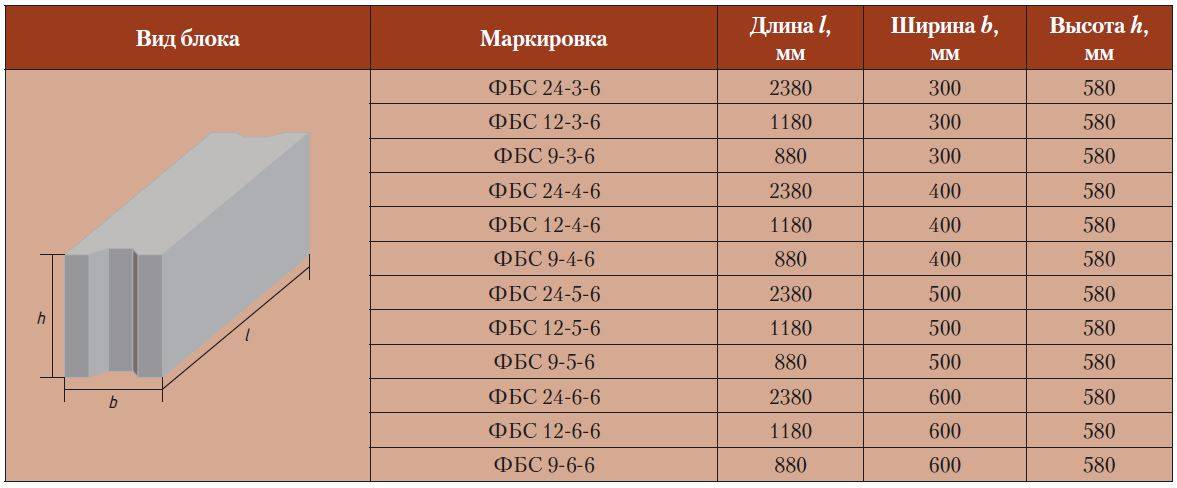

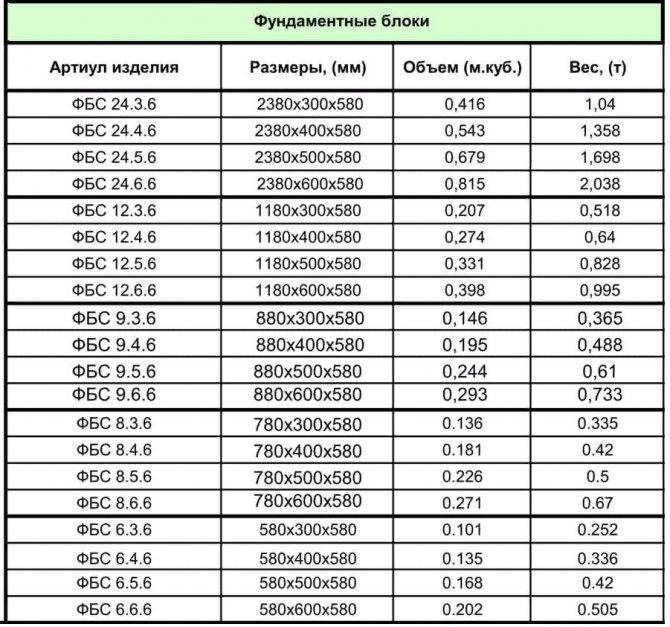

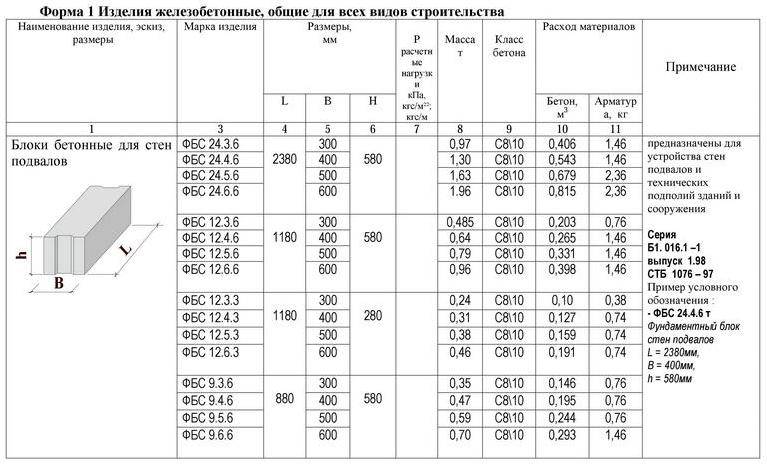

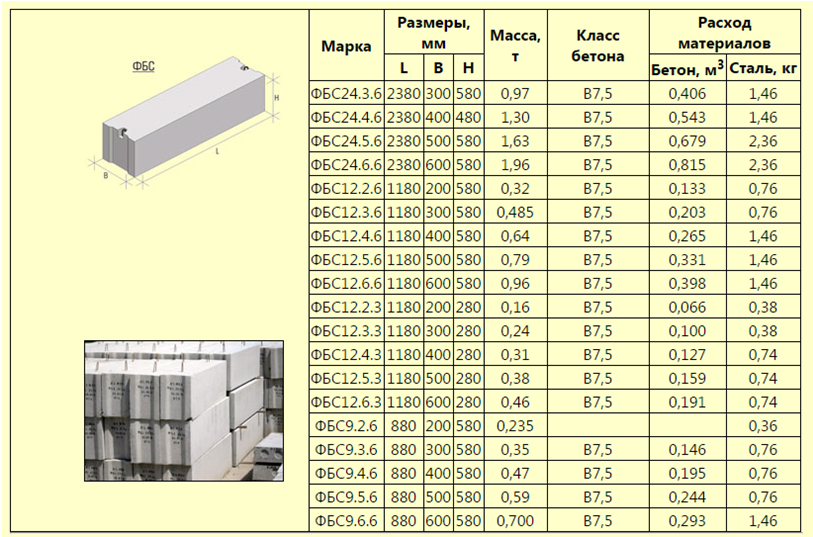

Сплошные блоки

Это фундаментные блоки строительные или сокращенно ФБС. Назначение — создание фундаментов, способных выдерживать сильные вертикальные нагрузки. Изготавливаются из бетона и армирующего каркаса.

Особенности:

- Плотность. У ФБС доходит до 2400 кг/куб. м, что является самым высоким показателем на рынке.

- Морозостойкость. Сплошные блоки имеют показатель F200. Это очень внушительный параметр. Материал способен выдержать до 200 циклов замораживания и оттаивания.

- Размеры. Длина изделия составляет 88 см, ширина — 30, 40, 50 и 60 см, а высота — 58 см.

- Срок службы. Прослужат изделия не менее 150 лет.

- Высокая теплоизоляция. Укладка блоков происходит на клей, поэтому шов получается намного меньше по сравнению с монтажом кирпичей на раствор. Поэтому показатели увеличиваются в 2-3 раза.

- Хорошая звукоизоляция. В помещение не поступают шумы до 50-70 дБ.

ЖБ блоки со специальными пазами

Фундаментальные блоки с вырезами или сокращенно ФБВ — это изделия для частного и профессионального строительства, дополнительно оснащенные каналами под монтаж балок, перемычек, инженерных коммуникаций. Изготавливаются из высокопрочного бетона, отвечающего требованиям ГОСТ 13579-78. Бывают легкими, тяжелыми и плотными.

Особенности:

- Прочность. Показатель делится на классы, исходя из прочности изделия на сжатие. Для строительства допустимы легкие и тяжелые бетоны от В3,5 до В15, плотные — В12,5.

- Морозостойкость. Ничем не отличается от ФБС. Поэтому допустимо использование в северных регионах.

- Размеры. Длина блоков составляют 0.88 см, ширина — 30, 40, 50, 60 см, а высота — 58 см.

- Срок службы. Не менее 160 лет.

- Хорошие показатели теплоизоляции. Обычно ФБВ монтируются в подвальных помещениях. Они отлично удерживают тепло, не дают коммуникациям промерзнуть.

Виды бетонных блоков

Помимо ФБС и ФБВ существуют и ФБП. Это пустотелые фундаментные блоки, больше напоминающие УДБ. Отличаются наличием квадратных отверстий не на сквозь, а заглушенные. Выемки бывают вертикальными и горизонтальными.

Параметры:

- ширина — 60 см;

- высота — 58 см;

- толщина — 10 см;

- вес — от 200 кг до 3 тонн;

- размер шага отверстий пирамидальной формы — 60 см (если длина блока составляет 6 м).

Блоки изготавливаются из тяжелого, силикатного бетона или шлакобетона. Сфера применения — создание фундаментов под большую механизированную технику, прокатные и металлообрабатывающие станки.

Разновидности по материалу изготовления

Сырье влияет на технические и эксплуатационные характеристики конечного продукта. В зависимости от используемого бетона, железобетонные блоки бывают:

- Тяжелыми. В роли сырья выступает бетон марки М200 или М400 с плотностью 2400 кг/куб. м. Вес одного готового изделия — от 300 кг. Конечный продукт обладает высокими показателями теплопроводности и морозостойкости. Если предприятие в качестве наполнителя использует гранитный щебень, то блоки можно будет использовать для строительства в кислой почве.

- Легкими. Сырье — бетон марки М100 или М150 с плотностью 1800 кг/куб. м. Вес одного блока варьируется в пределах 300-1630 кг. Пригоден для использования в сухих почвах.

- Керамзитными. Сырье — керамзитобетон с плотностью 1800 кг/куб. м. Вес одного изделия — от 260 до 1500 кг. Обладает высокими теплоизоляционными свойствами, но низкой сопротивляемостью к резким перепадам температур и влаге. Поэтому требует создание качественной гидроизоляции. Блоки подходят для строительства легких конструкций.

Как определить вес самостоятельно

Определить массу этого материала самостоятельно возможно, но нужно знать его тип и структуру. Ниже можно ознакомиться с массой данного материала по заполнителю.

Особо тяжелые виды

Этот материал отличается большим удельным объемным весом выше 2500 кг/м3 бетона. Такого показателя удается добиться с помощью добавления в раствор магнезитовых, баритовых и других заполнителей, которым характерен большой вес. В строительстве частных домов их почти не используют, потому что они предназначены для строительства объектов и сооружений, к которым предъявляются большие требования к прочности и безопасности. Эти материалы бывают следующих марок: М400 и более. Конечно, в среднем плотность бетона М400 составляет 2430 кг, но она может быть выше.

Тяжелые виды

Сегодня являются самыми востребованным во многих областях строительства. Из тяжелых бетонов делаю фундаменты и несущие элементы. В них добавляют крупный и очень тяжёлый наполнитель. Приблизительная пропорция компонентов: заполнитель – 1150 — 1300 кг, цемент — 250 – 450 кг, песок – 600 – 750 кг, вода 150-200 л. Плотность тяжелого бетона варьируется в диапазоне — 1800 – 2500 кг/м3 бетона. К примеру, плотность бетона М300 соответствует этим параметрам.

Легкие виды

Данные материалы является пористыми. В их состав входят облегченные заполнители (например, им может являться керамзит) и песок ~ 600 кг. Из этих растворов часто изготавливают блоки. Плотности бетона этого типа — 500 -1800 кг/1м3.

Особо легкие виды

Материалы этого типа отличаются небольшой удельной массой — 500 и менее кг/м3 бетона. Подобным материалом является ячеистый, арболитовый, вермикулитовый, керамзитовый и перлитовый раствор. Заливаемые из этих растворов конструкции часто усиливают арматурной решеткой. Ими утепляют и усиливают стены, потолки, полы, трубопроводы и т.д. Они бывают следующих марок: М50–М75.

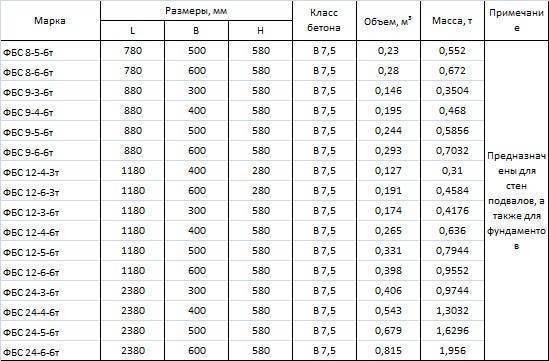

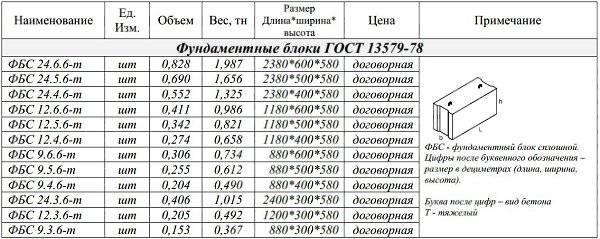

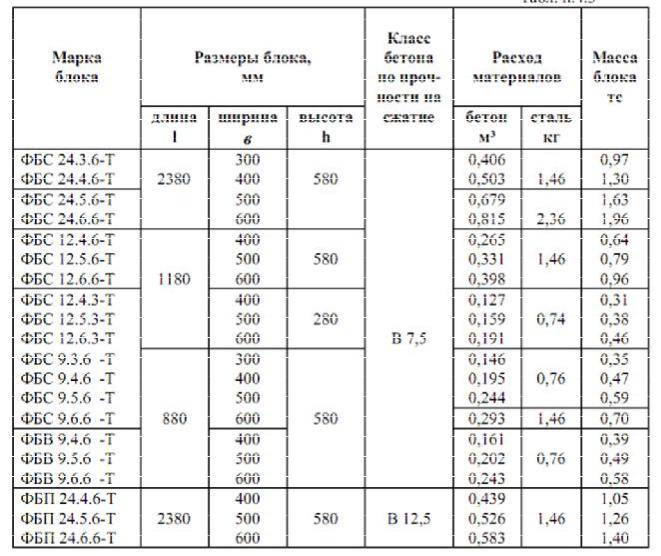

Технические характеристики ФБС

Для производства камней применяют бетонный раствор, плотность которого составляет 1 800 – 2 400 кг на кубометр. Категория растворной смеси блоков фбс по прочности для определенных марок бетона составляет:

- более В7.5 – бетон М100;

- не ниже В12.5 – М150;

- тяжелые бетоны – В3.5 (М50) – В15 (М200).

Устойчивость к низким температурам блочных камней в соответствии с требованиями ГОСТов должна составлять более пятидесяти циклов «замораживания – оттаивания», показатель влагостойкости – W2.

При обозначении типа фундаментного блока указываются его параметры в «дм», округление выполняется в сторону увеличения. Кроме габаритов фбс, маркировкой блоков фбс предусмотрено обозначение типа бетонного материала:

- «Т» – тяжелый;

- «П» – керамзитовый (с пористым основанием);

- «С» – силикатный.

Например, блок промаркирован ФБС-24-4-6 т. – это означает, что размеры блока равны 2 380 на 400 на 580 мм, в приготовлении задействовали раствор тяжелой марки. Камень маркируется и иными способами: 24-4-6т; 24.4.6т; 24 4 6т.

Масса блоков согласно ГОСТу начинается о 260 кг. Это означает, что при строительстве для такого материала придется привлекать специальную технику. Для строительства жилых объектов предпочитают использовать малые фундаментные блоки, толщина которых составляет 0.6 метра. Вес такого востребованного материала – 1 960 кг.

При изготовлении технические характеристики блоков фбс подразумевают допустимые погрешности от размерных стандартов: по длине – не более 1.3 см, по ширине и высоте – до 0.8 см, по вырезу – до 0.5 см.

Перед покупкой опорных бетонных блоков в обязательном порядке проверяется соответствие массы и размерных параметров. Когда вес ниже, чем обозначено на маркировке «Т», в блоках имеются пустотные участки, бетон плохо уплотнялся, что окажет негативное влияние на его прочность. Подобные камни для создания фундамента из бетонных блоков приобретать не рекомендуется. Фундаментные блоки, отлитые своими руками кустарным способом, в большинстве случаев не будут соответствовать технологии производства фбс, и применение может создать непредсказуемые последствия.

На этапе изготовления фундаментных блоков предусматривается устройство специальных металлических проушин, расположенных сверху. Используются для этого сталь либо периодический металлопрофиль. По мере надобности есть возможность заказа маленьких фундаментных блоков без имеющих петель для монтажа. Их стандартные размеры определены ГОСТом.

Поверхность блоков может предусматривать применение отделочных материалов. Такая особенность присуща определенным видам ФБС. Остальные виды фундаментных блоков отличаются гладкостью поверхности, отсутствием трещин.

На заводах выпускают блочный материал под маркировкой ФБП. Он имеет пустотные участки, открытые к нижней части. Есть еще вариант блочного камня ФБВ. Это означает, что в материале предусмотрены вырезы под укладку коммуникационных линий.

Приемка и методы контроля качеств

Все изделия должны быть подвергнуты контролю и подчиняться правилам приемки. Рассмотрим подробнее условия, которые должны быть выполнены для успешного прохождения данных испытаний, и изучим сущность методов контроля.

Правила приемки

Приемка производится партиями. За партию считают то количество, которое изготовлено в течение одних суток из одинакового сырья и на одном оборудовании. Количество не должно превышать 250 м3.

Испытания проводятся приемочные, входные и операционные. Приемочные делятся в свою очередь на периодические и приемо-сдаточные.

К последним относятся испытания на:

- Прочность;

- Внешний вид;

- Геометрию;

- Массу;

- Отпускную прочность.

Периодический контроль – следующий:

- Морозостойкость проверяется раз в полгода;

- Плотность- 1 раз в 10 дней;

- Теплопроводность — единоразово, а также при изменении пустотности.

Испытания повторяются при изменении состава или технологии производства.

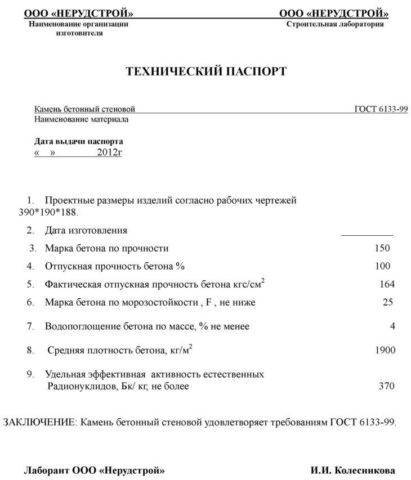

Если партия не проходит испытания, они проводятся повторно. Если контроль не пройден и при повторном испытании, проверку осуществляют поштучно. Каждая партия товара должна сопровождаться паспортом качества.

В нем указывается:

- Наименование производителя, его адрес;

- Дата выдачи документа и номер стандарта;

- Количество и масса;

- Марка прочности, морозостойкости, плотности;

- Теплопроводность материала;

- Дата производства.

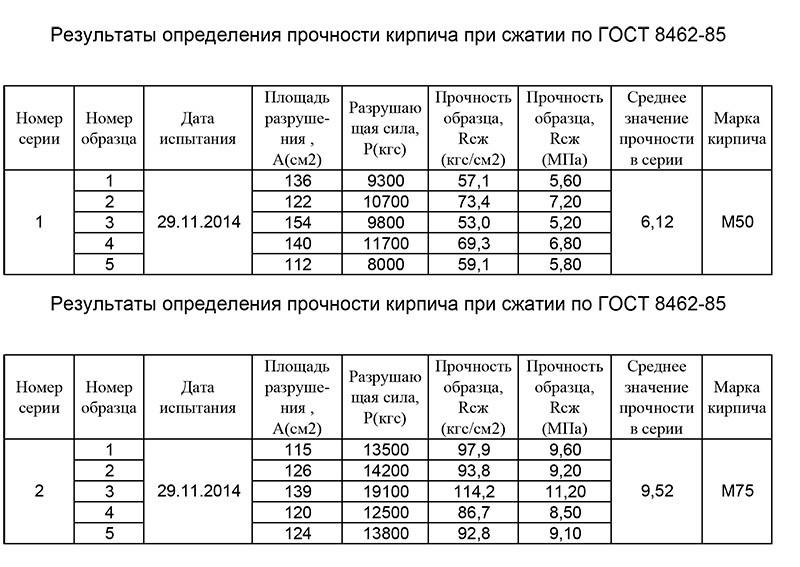

Пример паспорта качества

Пример паспорта качества

Сущность испытаний

А теперь рассмотрим некоторые методы испытаний.

Методы контроля качеств:

| Наименование метода | Краткое описание |

| Прочность на сжатие | Данный показатель контролируется путем помещения образца под специальный пресс. Он оказывает поступательную нагрузку на этот образец до момента его разрушения. Максимальное числовое значение, зафиксированное прибором – и есть результат. |

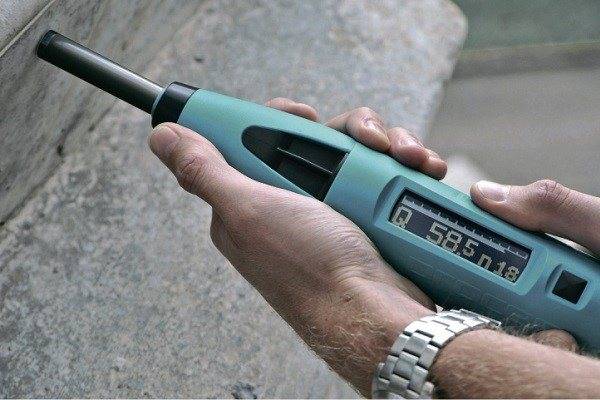

| Плотность | Средняя плотность может быть испытана несколькими способами. Один из них — разрушающий, проводится контроль в лабораторных условиях. Второй метод не связан с механическим воздействием. Контроль проводится при помощи специального прибора- измерителя. Этот способ более современный, однако погрешность может быть весьма велика. |

| Морозостойкость | Для проверки морозостойкости необходимо наличие 2-х камер: замораживания и оттаивания. Образцы помещаются в них на определенное время необходимое количество раз. После производят проверку изменения плотности и массы образцов. |

| Теплопроводность | Коэффициент теплопроводности определяется путем создания теплового потока, направленного на образец. При этом измеряют плотность последнего и толщину образца. |

| Геометрия и внешний вид | Геометрия контролируется при помощи простых предметов, таких как линейка, угольник и штангенциркуль. Внешний вид сравнивают с образцами-эталонами зрительно. |

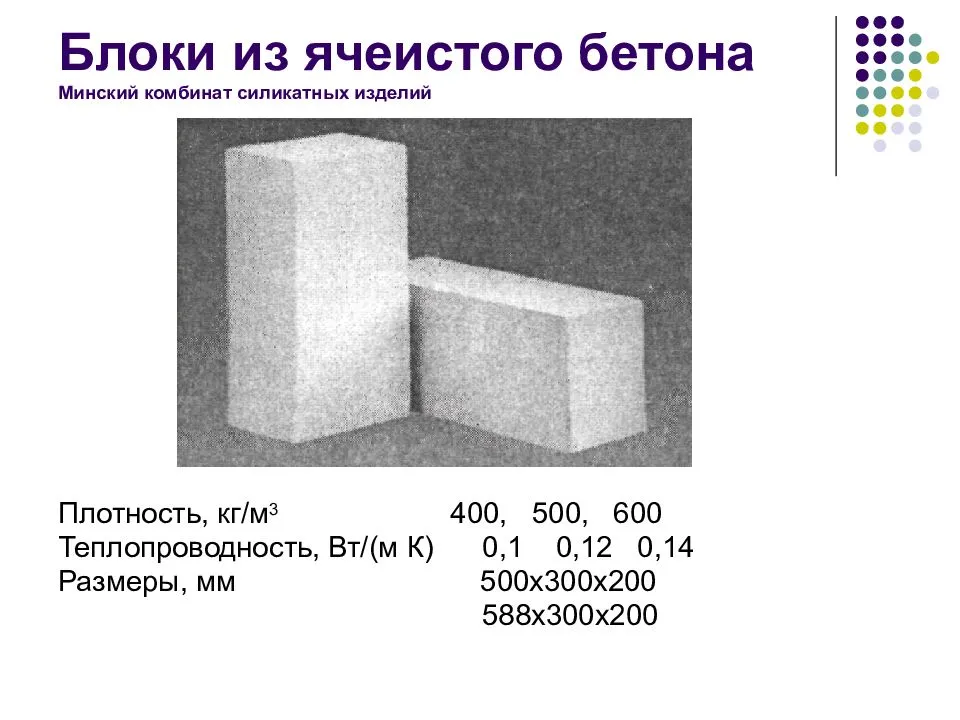

Характеристики стеновых блоков из ячеистого бетона: размеры, свойства, состав

В ГОСТ 31360–007 сформулированы требования к качеству строительных деталей и модулей из автоклавного ячеистого бетона – к их виду, форме, весу и другим физическим характеристикам.

В частности, по форме все изделия подразделяются на:

- плиты,

- блоки прямоугольные – кладочные,

- блоки лотковые, подковообразные – для создания армированных балок.

- Газобетонными плитами называют изделия незначительной высоты (толщины) но очень широкие. Их максимальные размеры ограничиваются параметрами: 1500 мм х 1000 мм х 600 мм. Высота плит должна быть постоянной по всей плоскости.

- Блоки – относительно небольшие изделия. Их габариты не должны превышать показателей 625 мм х 500 мм х 500 мм.

Геометрия блоков и автоклавного твердения отличается высокой точностью. Это – основной показатель для определения сортности:

- К блокам первой категории относятся изделия, габариты которых не отклоняются от заявленных более, чем на 1 мм по высоте и 3 мм по длине.

- Если разность высот у двух одинаковых блоков больше 1 мм, эти изделия оцениваются по второй категории.

В блоках допускается делать различные отверстия и углубления.

- Так, блоки могут быть с выемками по торцам – для удобства захвата руками.

- Существуют блоки для вентканалов – изделия со сквозными торическими отверстиями.

- Лотковые блоки – особая разновидность. В этих изделиях на верхней плоскости вырезан продольный желоб для укладки арматуры и заливки тяжелого бетона.

Механические неразрушающие методы определения прочности бетона

Неразрушающие способы бетона на сжатие основываются на косвенных характеристиках показаний приборов. Испытания прочности бетона проводятся с помощью основных методов: упругого отскока, ударного импульса, отрыва, скалывания, пластической деформации, отрыва со скалыванием.

Зачем нужны добавки в бетон для прочности и как их выбирать? О том, какие существуют марки бетона по прочности, в этой статье рассказывают специалисты.

Закажите лучший бетон М200 для строительства и изготовления стяжек полов, дорожек, бетонных лестниц.

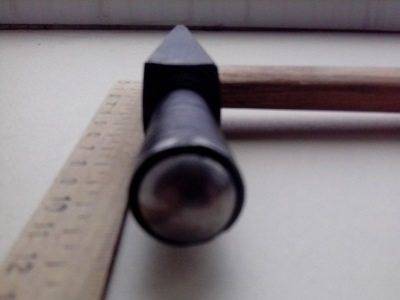

Рассмотрим виды испытательных приборов механического принципа действия. Таким способом прочность бетона определяется глубиной внедрения рабочего органа прибора в поверхностный слой материала.

Принцип действия молотка Физделя основан на использовании пластических деформаций строительных материалов. Удар молотка по поверхности бетона образует лунку, диаметр которой и характеризует прочность материала. Место, на которое наносятся опечатки, должно быть очищено от штукатурки, шпатлевки, окрасочного слоя. Испытания проводятся локтевыми ударами средней силы по 10-12 раз на каждом участке конструкции с расстоянием между отпечатками не менее 3 см. Диаметр полученных лунок измеряется с помощью штангенциркуля по двум перпендикулярным направлениям с точностью до десятой миллиметра. Прочность бетона определяется с помощью среднего диаметра отпечатка и тарировочной кривой. Тарировочная кривая строится на сравнении полученных диаметров отпечатков и результатов лабораторных исследований на образцах, взятых из конструкции или изготовленных по технологиям, аналогичных примененным.

На свойствах пластической деформации основан и принцип действия молотка Кашкарова. Различие между этими приборами заключается в наличии между молотком и завальцованным шариком отверстия, в которое введен контрольный стержень. Удар молотка Кашкарова приводит к образованию двух отпечатков. Одного — на поверхности обследуемой конструкции, второго — на эталонном стержне. Соотношение диаметров получаемых отпечатков зависит от прочности исследуемого материала и контрольного стержня и не зависит от скорости и силы удара молотка. По среднему соотношению диаметров двух отпечатков с помощью тарировочного графика устанавливают прочность бетона.

Пистолеты ЦНИИСКа, Борового, молоток Шмидта, склерометр КМ, оснащенный стержневым ударником, работают, основываясь на принципе упругого отскока. Измерения величины отскока бойка проводятся при постоянной величине кинетической энергии металлической пружины и фиксируются указателем на шкале прибора. Взвод и спуск бойка происходят автоматически при соприкосновении ударника и испытуемой поверхности. Склерометр КМ имеет специальный боек определенной массы, который с помощью предварительно напряженной пружины с заданной жесткостью ударяет по металлическому ударнику, прижатому другим концом к обследуемой поверхности.

Метод испытания на отрыв со скалыванием позволяет определить прочность бетона в теле бетонного элемента. Участки для испытания подбираются таким образом, чтобы в этой зоне не было арматуры. Для проведения исследований используют анкерные устройства трех типов. Анкерные устройства первого типа устанавливаются в конструкцию при бетонировании. Для установки второго и третьего типов анкерных устройств предварительно подготавливают шпуры, высверливая их в бетоне.

Виды блоков согласно ГОСТу: ФБС, ФБП, ФБВ, ФЛ и БФ

Для строительства технических подпольных помещений, сооружения стен подвала, устройства ленточных/столбчатых фундаментов, а также возведения стен невысоких (часто неотапливаемых) зданий, иных конструкций, эксплуатируемых при воздействиях температур в диапазоне от +50 до -70 градусов традиционно применяются бетонные блоки трех типов (по ГОСТу 13579-78): ФБС, ФБП и ФБВ. Их производят из тяжелого или силикатного, а также керамзитобетона. Плотность таких изделий должна быть 1800 кг/м3 и выше.

ФБС представляет собой сплошной фундаментный блок с максимальным показателем прочности. Изделия небольшого размера не армируют, только оснащают монтажными металлическими петлями. Габаритные блоки армируют продольными стальными прутьями, что существенно повышает вес и прочность строительных элементов.

Блоки ФБВ предполагают наличие продольного размера в самой полости изделия. Нужен этот разрез для выполнения монтажа различных инженерных коммуникаций. Такие изделия производятся по той же технологии, что и ФБС, но из бетона марки не ниже М100. В строительстве такие блоки используют редко, обычно их заказывают на заводе. Размеры стандартные: длина 88 сантиметров, высота 58 и ширина 40/50/60 сантиметров.

ФБП – это пустотные облегченные блоки с открытыми отверстиями квадратной формы, расположенными в нижней части элемента. Производят блоки из бетона марки не ниже М150, их стандартная длина составляет 238 сантиметров. Линейные размеры могут быть самыми разными, от чего зависит стоимость изделия. Применяют ФБП в строительстве оснований под промышленное оборудование, для обустройства стен внутри подвала.

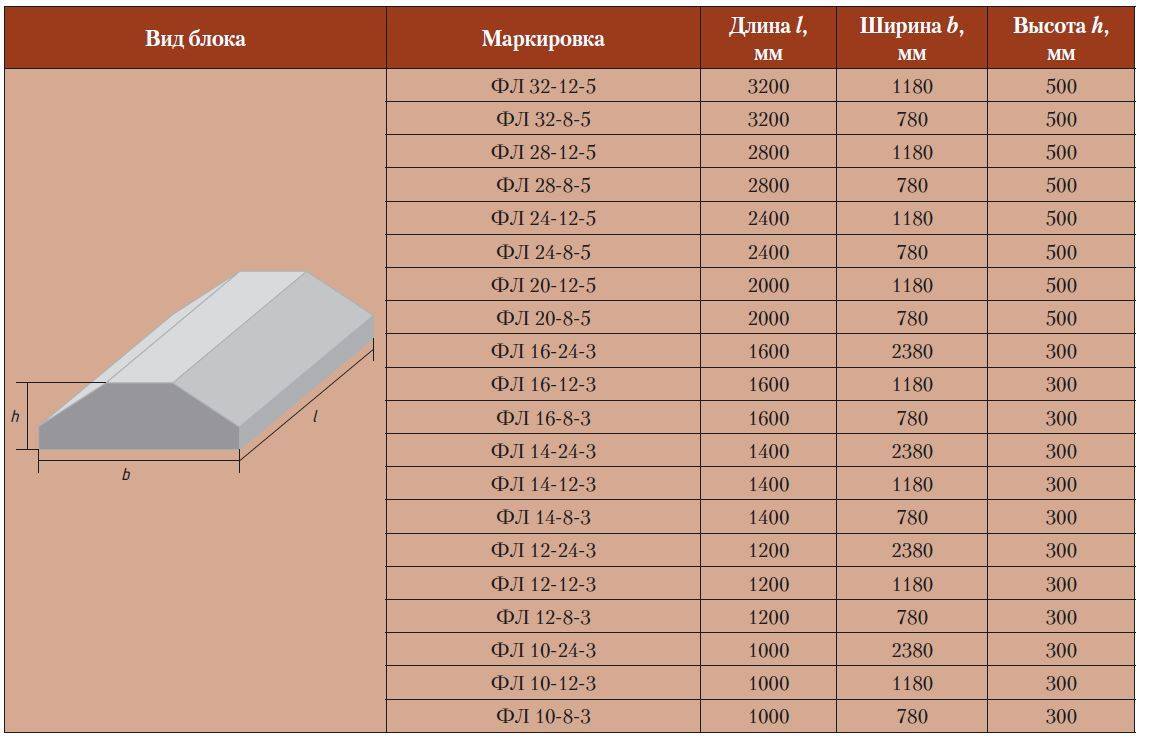

Существуют также блоки с маркировкой ФЛ, которые обладают трапециевидной формой и обычно используются в качестве основания под фундамент ленточного/столбчатого типа. Размеры и параметры таких своеобразных «подушек» регламентирует ГОСТ 13580-85. Высота элементов может быть 30/50 сантиметров, ширина – от 60 до 320 сантиметров, длина – 78-298 сантиметров.

Самые маленькие блоки обладают габаритами 118 на 60 на 30 сантиметров, самые крупные предполагают размер 298 на 200 на 50 сантиметров.

Блоки БФ используют для возведения наружных/внутренних стен зданий предприятий промышленного, сельскохозяйственного назначения. Блоки железобетонные ленточные производят из тяжелого бетона, в соответствии с нормами ГОСТа 28737-90. Существует всего 6 разновидностей размеров поперечного сечения блоков.

Как проходит замес

Замешивать тяжелые бетоны своими руками вам вряд ли придется, но процесс разобрать не помешает:

- Готовим тару, в которой будем замешивать смесь.

- Первым делом наливаем нужное количество воды – заметьте, при приготовлении обычного бетона первым делом в емкость помещаются наполнители.

- Добавляем цемент, песок и наполнитель, при этом вам нужно постоянно мешать раствор.

- Не переставая размешивать бетон, добавляем добавки и различные пластификаторы, если это предусмотрено проектом.

- Раствор необходимо замешивать, пока вы не получите однородный состав, в котором не будет комков.

Мы кратко описали процесс ручного замешивания по ГОСТ, так как обычно для этих целей применяют специальную технику. Изготовление тяжелого бетона – это сложный процесс, которым должен заниматься опытный строитель.

https://youtube.com/watch?v=N8rt7ca51Lg

Способы определения прочности бетона на сжатие в лабораторных условиях

Все испытания проводятся в сертифицированной лаборатории и соответствуют требованиям, описанным в ГОСТ 10180-2012. Согласно правилам, описанным в документе, для исследования подходят:

- кусок бетона кубической формы с длиной ребра 100-300 мм и шагом 50 мм;

- бетонный цилиндр с диаметром основания 100-300 мм и шагом 50 мм; высота цилиндра должна быть равна или больше диаметра основания.

Один из способов определения прочности бетона Лабораторный образец изготавливается также, как это происходило бы по правилам в реальных условиях. Затем его загружают в испытательную машину-пресс и начинают прилагать равномерное усилие до тех пор, пока испытательный образец не будет разрушен. В испытании используют несколько образцов для того, чтобы определить среднее значение. Метод применяется в заводских или лабораторных условиях.

Плотность разных видов железобетона

Железобетон представляет собой сочетание бетона и стали, обладает уникальными свойствами. Благодаря своей прочности, долговечности, надежности он нашел широкое применение в строительной сфере. При проектировании учитываются многие его технические характеристики, одной из которых является объемный вес. Значение этой величины требуется для расчета нагрузки на основание определения теплопотерь монолита, трудоемкости работ. Учитывается при оценке расходов на закупку и доставку нужного количества материала.

Объемный вес напрямую связан с плотностью. Чем выше значение этого показателя, тем больше плотность бетонного камня. Зависит он и от наполнителей: оказывают влияние такие их характеристики, как плотность, степень пузырькового заполнения. К тому же, прочность продукта формируется под действием марки цемента.

Разновидности

Выделяют несколько типов железобетона в зависимости от его плотности:

1. Особо тяжелые (более 2500 кг/м3). Применяются магнетиты, бариты, гематиты, металлические скрапы.

2. Тяжелые (от 1800 до 2500 кг/м3). Наполнителями этой марки служат щебень и гравий.

3. Легкие (от 500 до 1800 кг/м3): песок, перлит, керамзит, арболит и другие компоненты. К данному типу относятся пенобетон и газобетон.

4. Особо легкие (менее 500 кг/м3).

В зависимости от плотности различается область использования материала. Более легкие марки подходят для теплоизоляции. Облегченные применяются в качестве готовых блоков. Тяжелый бетон незаменим при закладке фундаментов, строительстве монолитных конструкций. Особо тяжелые составы требуются на ответственных участках бронеколпаков, возведения других защитных объектов. Они хорошо препятствуют радиоактивному излучению.

Фактическая и расчетная плотность

В большинстве случаев фактическая плотность железобетона отличается от расчетного значения величины. Причиной этого является технология его изготовления. При возведении монолитных или сборных сооружений в состав смеси попадает воздух, что приводит к образованию в бетонном растворе различного размера каверн. Для повышения качества конечного продукта и его уплотнения применяется вибропрессование. Обозначенные выше параметры объемного веса справедливы, если при производстве использовался этот метод.

На практике данная технология может не подходить по определенным причинам. При строительстве конструкций заливается готовый раствор, который впоследствии затвердевает. Плотность при таком типе монтажа железобетона снижается в среднем на 100-150 кг/м3.

Удельный вес железобетона

Следует учесть, что показатели объемного веса соответствуют чистой массе бетона. Но для сохранения эксплуатационных характеристик в условиях постоянного действия сил сжатия и растяжения его укрепляют металлическим каркасом. Он представляет собой пространственную рамку из сваренных стальных прутков. В процессе производства железобетонных конструкций раствор прочно соединяется с арматурой, создавая целостный материал. На плотность будет влиять число и сечение прутьев, а также способ их укладки.

Для упрочнения используются различные виды арматуры, часто применяется класс AIII. В зависимости от необходимой прочности определяется количество стальных прутков для укладки. В 1 м3 железобетона может содержаться от 70 до 320 кг арматуры.

Для расчета удельного веса готового продукта следует определить объем, занимаемый стальными прутками. Затем вычесть массу бетона, которая способна занять его. К полученной величине добавить массу арматурного прутка. При возникновении сложностей можно сложить составляющие компоненты за вычетом испаряющейся воды.

hardstones.ru

Зависимость прочности бетона от марки и способа смешивания и заливки

А-ЭКСПЕРТ при независимой экспертизе бетона предполагает оценку состава бетонной смеси, соответствие марки бетона заявленным производителем технически характеристикам, а также определение качества смешивания, степени уплотнения и соблюдение сроков отвердевания бетонной смеси в соответствии с требуемыми температурными и влажностными нормативными показателями. Данный метод требует поэтапной экспертной оценки прочности бетона на каждом этапе строительных работ:

- лабораторные исследования качества и соответствия марки бетона заявленным техническим характеристикам

- определение правильного смешивания бетонного состава и соблюдение необходимой нормы уплотнения раствора (виброуплотнение)

- контроль нормативных показателей внешних условий при застывании бетонной смеси (влажность, температура) с занесением показаний и технических характеристик в отчетную ведомость

- испытание бетонных проб на третий, седьмой и двадцать восьмой день застывания бетонной конструкции – экспертная оценка нормативных и фактических показателей согласно ГОСТа, определение логарифмической зависимости изменения прочности в определенные промежутки времени.

Если для определения прочности бетона при экспертной оценки применять один способ исследований, то расчеты могут дать результат с большой погрешностью.

Для большей точности независимой оценки А-ЭКСПЕРТ выбирает несколько комбинированных способов определения прочности бетона, исходя из конкретных технических характеристик здания или сооружения, отдельной конструкции, а также целей проведения данных исследований. По результатам независимой экспертной оценки оформляется официальный отчет согласно Приложению ГОСТ 22690-2015 (таблица) и план-схема постройки или отдельной конструкции с обозначением мест проведения измерений.

Классификация ячеистый бетон

Бетоны классифицируют по следующим признакам:

По функциональному назначению на такие виды:

— теплоизоляционные; — конструкционно-теплоизоляционные; — конструкционные.

По способу поризации сырьевой смеси:

— ячеистые бетоны; — пенобетоны; — газобетоны.

По условиям твердения на:

— автоклавы; — неавтоклавные.

По виду кремнеземистого компонента на:

— золах; — природных песках; — других кремнеземистих вторичных продуктах промышленности.

Ячеистый бетон выпускается в виде блоков определенных типоразмеров. Внешне они напоминают скорее всего пемзу. Свое название ячеистый он получил из-за того, что внутренняя структура этого материала имеет автономные пространства, заполненные воздухом. Эти пузырьки определяют малую плотность такого бетона (300-1000 кг/м3) и низкую теплопроводность.

Применение в строительстве

Применение железобетонных конструкций в современном строительстве пользуется большой популярностью. На основе этого материала создаются помещения промышленного назначения с любой этажностью, общественные заведения, жилые постройки, сельскохозяйственные здания и другие объекты.

Ж/б эффективен при обустройстве тонкостенных покрытий в промышленных и общественных помещениях, в транспортном строительстве, кораблестроении, возведении мостов и гидроэлектростанций.

Готовые сборные конструкции используются при частном строительстве, поскольку они обладают всеми требуемыми параметрами.

Виды блоков для фундамента

Типы панелей различают по формам, наличия армирующих элементов, классификации бетонов. Качественные характеристики зависят от методики производства, марки и прочности. Основные особенности обозначаются маркировкой:

ФБС – сплошная неармированная панель, предназначенная для несущей конструкции, основ многоэтажных зданий, постройка стен цокольного этажа. Бетонный блок имеет длину от 88 см до 118 см, ширина бетонного блока равна 58 см, а высота составляет от 30-40 см.

- ФБП – пустотелые блоки, которые применяют как несъемные опалубки, при строительстве подвальных помещений, зданий промышленного предназначения. Методика требует произвести армирование с последующим бетонированием;

- Ф – элементы из железобетона (с арматурой);

- ФЛ – изделия для постройки ленточных оснований;

- БФ – блоки, в состав которых входят тяжелые бетоны;

- ФБВ – сплошные плиты, имеющие продольные выемки, которые подходят для прокладки коммуникационных систем и перемычек.

Состав бетонной смеси для различных марок

Для получения бетона нужной марки, нужно в точности соблюдать пропорции входящих в него компонентов.

Основной частью бетона является цемент. Наиболее распространенными являются цемент марки М400 и М500, на основе которых будут приведены составы в таблице. Основные компоненты цемент (Ц), песок(П), щебень(Щ), вода(В).

| Марка бетона | Цемент М-400 | Цемент М-500 | ||

| Массовый состав (кг) Ц : П : Щ : В | Объемный состав Ц : П : Щ : В | Массовый состав (кг) Ц : П : Щ : В | Объемный состав Ц : П : Щ : В | |

| М100 | 1 : 4,6 : 7,0 : 0,85 | 1 : 4,1 : 6,1 : 0,85 | 1 : 5,8 : 8,1 : 0,9 | 1 : 5,3 : 7,1 : 0,9 |

| М150 | 1 : 3,5 : 5,7 : 0,75 | 1 : 3,2 : 5,0 : 0,75 | 1 : 4,5 : 6,6 : 0,85 | 1 : 4,0 : 5,8 : 0,85 |

| М200 | 1 : 2,8 : 4,8 : 0,63 | 1 : 2,5 : 4,2 : 0,63 | 1 : 3,5 : 5,6 : 0,71 | 1 : 3,2 : 4,9 : 0,71 |

| М250 | 1 : 2,1 : 3,9 : 0,56 | 1 : 1,9 : 3,4 : 0,56 | 1 : 2,6 : 4,5 : 0,64 | 1 : 2,4 : 3,9 : 0,64 |

| М300 | 1 : 1,9 : 3,7 : 0,5 | 1 : 1,7 : 3,2 : 0,5 | 1 : 2,4 : 4,3 : 0,6 | 1 : 2,2 : 3,7 : 0,6 |

Приведу краткое разъяснение. Предположим вы купили цемент марки М 400 и решили сделать стяжку для пола. Наиболее подходящим будет бетон М 150. Для этого вам понадобится 1 кг цемента, 3,5 кг песка, 5,7 кг щебня и 0,75 литров воды.

Обратите внимание, что в примере выше, расчет был произведен в килограммах. Часто бывает удобнее пользоваться соотношением выраженном в объеме, например в ведрах. Для получения той же марки нужно взять 1 ведро цемента, 3,2 ведра песка, 5 ведер щебня и 0,75 ведра воды

Для получения той же марки нужно взять 1 ведро цемента, 3,2 ведра песка, 5 ведер щебня и 0,75 ведра воды.